現物から最適解を導く_開発ものづくりアリスのリバースエンジニアリング事例

ご相談いただいたのは、農業関係の工具に使われていた取っ手です。

手に自然に馴染み、非常に握りやすい、完成度の高い取っ手でした。

しかし、その取っ手が付いた工具は、すでに何十年も前に生産中止。

北海道では製作してくれる会社が見つからず、

「この取っ手を何とか再現できないか」というご相談をいただきました。

まずは現物の取っ手と、勘合確認用として折れてしまった鋸の刃をお送り

いただき、(株)アリスで現物分析を開始しました。

長年使い込まれていたため、取っ手は想像以上に摩耗し、傷や劣化も多い

状態でした。

当初は3Dスキャンによるデータ化も検討しましたが、繊細で美しい曲面

形状のためスキャンに時間がかかり、さらにスキャン後のデータ修正にも

大きな手間がかかることが分かりました。

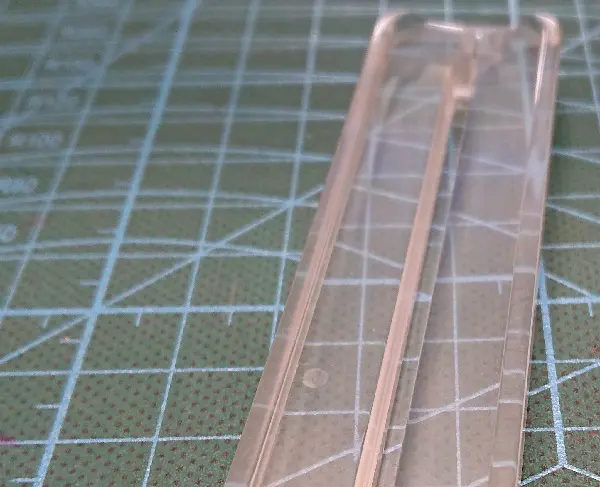

また、この取っ手は本来一体形状ですが、切削加工では再現できないほど

細い切り込み形状が存在します。

切削で製作する場合、どうしても分割構造となり、最も重要な

「しっとりとした心地よい握り具合」を再現できないと判断しました。

そこでアリスが選択したのが、現物をマスターとした真空注型による

製作です。

真空注型であれば、一体形状での再現が可能。

さらに、2種類の材料を混合することで、元の取っ手に近い“しっとり感”の

ある握り心地を再現できます。

製作にあたっては、現物取っ手を丁寧に磨き、傷や欠けをパテや各種手法で修正。

最適な状態に仕上げた上で真空注型による転写を行いました。

真空注型は髪の毛レベルの細部まで再現できる工法で、今回も狙い通り、美しく

高精度な仕上がりとなりました。

真空注型は、自動車の外装・内装部品、バンパー、ヘッドライト、テールランプ

など、多くの試作品や少量部品製作に活用されています。

「切削では難しい」「現物しか残っていない」

そんなお困りごとがあれば、ぜひ(株)アリスにお声かけください。