超高分子量ポリエチレン(UHMW-PE)耐摩耗用途と加工ポイント

とは?耐摩耗材の用途と加工ポイント.jpg)

搬送ラインのガイド/レールが削れて粉が出る、音が大きい、製品が傷つく――。こうした「摩耗起点のトラブル」は、材料を変えるだけで劇的に落ち着くことがあります。その候補として名前が挙がりやすいのが、超高分子量ポリエチレン(UHMW-PE)です。本記事では「超高分子量ポリエチレン(UHMW-PE)とは?耐摩耗材の用途と加工ポイント」を、設計・保全・試作それぞれの目線でかみ砕いて整理します。

導入:ガイド/レール摩耗が止まらない現場で起きていること

ガイドやレールの摩耗が早い現場は、材料の強度不足というより「当たり方」と「摩擦の条件」が原因になっていることが多いです。まずは、よくあるパターンを押さえると選定が速くなります。

摩耗が増える典型パターン

- 片当たり:ワークがガイドの一部に集中して当たり、局所的に削れる

- 乾燥すべり:油やグリスが使えず、摩擦熱が逃げにくい

- 砂・粉の噛み込み:摩耗粉や外部粉じんが研磨剤のように働く

交換頻度を下げる発想

摩耗対策は「絶対に減らない摩耗」をゼロにするより、次の2点を同時に狙うと成功しやすいです。

- 相手材(ワーク側)を傷つけにくい“あたりの優しさ”を持たせる

- 摩耗する部位を“交換しやすい部品”として切り分ける(ライナー化、当て板化)

UHMW-PEは、この2点に相性がよい材料です。

UHMW-PE(超高分子量ポリエチレン)とは?

UHMW-PEは、ポリエチレンの中でも分子量(鎖の長さ)が非常に大きいグレードです。ざっくり言えば、同じ「PE」でも“分子が長く絡み合っている”ため、摩耗・衝撃に強く、すべりも良いという性格になります。

「分子量が大きい」と何がうれしい?

現場目線でのメリットは次の通りです。

- 摺動(こすれ)に強く、ガイド材として長持ちしやすい

- 衝撃に粘り強く、欠け・割れが起きにくい

- 自己潤滑性があり、無潤滑でも“引っかかり”が出にくい

一方で、金属のようにカチッと寸法が決まる材料ではありません。柔らかさ・熱膨張・クリープ(長時間荷重でじわっと変形)と付き合う設計が必要です。

PEやHDPEとの違い(混同しやすいポイント)

PEは総称で、HDPE(高密度PE)など複数の種類があります。UHMW-PEはその中でも「摩耗に強い摺動材」という立ち位置です。価格だけで普通のPEに置き換えると、寿命や剛性で想定外が起きやすいので、用途の狙い(摩耗・すべり・衝撃)を先に決めるのがコツです。

UHMW-PEが「耐摩耗材」として選ばれる理由

搬送ラインのガイド/レール用途で、UHMW-PEが候補になりやすい理由はシンプルです。「摩耗しにくい」「ワークを攻撃しにくい」「交換部品として扱いやすい」の3点が揃うからです。

強み:摩耗・衝撃・すべりのバランス

- 摩耗に強い:長期運転の“削れ代”が読めるようになる

- すべりが良い:搬送抵抗が下がり、音・振動が落ちることが多い

- 衝撃に強い:段差や当たりがあっても欠けにくい

注意点:熱・たわみ・クリープ・静電気

- 熱に弱め:摩擦熱が溜まる条件では寸法変化が出やすい

- 剛性は高くない:薄肉や長尺はたわみやすい

- クリープ:ボルト締結部が“沈む”設計だとガタが出やすい

- 静電気:粉が付着しやすい現場は帯電対策グレードも検討対象

材料の良さを活かすには、「荷重を面で受ける」「熱を逃がす」「締結部を沈ませない」など、設計側のひと工夫が効きます。

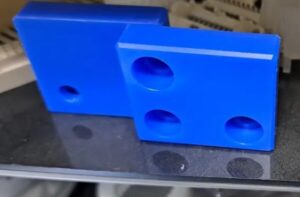

搬送ラインでの代表用途(ガイド・レール・ライナー)

UHMW-PEは“摩耗するところだけ樹脂化”しやすいのが強みです。金属フレームやアルミ形材に取り付けて、消耗部品として運用する形が定番です。

ガイドレール(側面ガイド)

- ワーク側面の擦れを受けるレール

- 曲線部や切替部など、当たりが強い区間の摩耗対策

- 異音低減(ただし条件により効果差あり)

スライドライナー/受け材/当て板

- コンベヤの受け面、スライドベッド、押さえ部の当て材

- 相手材を守りつつ、交換を短時間化する狙い

- 交換頻度が下がると、停止時間・保全工数の削減に直結

他材料との比較で迷いを減らす(ざっくり早見)

現場で迷いやすい樹脂摺動材を、使い分けの観点で整理します(最終判断は温度・荷重・速度・衛生条件などの総合で行います)。

| 材料 | 得意なこと | 向く用途例 | 注意点 |

|---|---|---|---|

| UHMW-PE | 耐摩耗、衝撃、すべりのバランス | ガイド/レール、ライナー、当て板 | 剛性は高くない、熱・クリープに配慮 |

| MCナイロン | 剛性・強度が取りやすい | 荷重が大きい摺動部、治具部品 | 吸水で寸法変化、相手材を攻撃する場合あり |

| POM(ジュラコン系) | 寸法安定、加工性 | 精密部品、軽荷重の摺動 | 摩耗条件によっては寿命差が出る |

| PTFE | すべり最優先 | 低摩擦が最重要の当て材 | 柔らかく、単体での耐摩耗・ネジ保持は工夫が必要 |

採用前に押さえる適用条件(効くケース/効きにくいケース)

「UHMW-PEに替えれば全部解決」とは限りません。効きやすい条件と、別案を検討したい条件を先に整理しておくと、試作のやり直しが減ります。

効きやすいケース

- 無潤滑で長時間すべらせたい(潤滑剤が使えないライン)

- 相手材を傷つけたくない(容器、塗装品、フィルムなど)

- 多少の衝撃や段差がある(欠けにくさが効く)

- 消耗部品として“交換しやすい形”にできる(短尺ユニット化、当て板化)

効きにくいケース(設計工夫か材料変更が必要)

- 摩擦熱が溜まる高温条件(速度×荷重が大きい、放熱が弱い)

- たわみが許容できない細長い形状(剛性不足になりやすい)

- ネジで強く位置決めしたい(タップ保持や沈み込みに注意)

現場での採用の進め方(失敗しにくい順番)

1回で当てるコツは、いきなり全面置換せず「摩耗がきつい区間」から短尺で試すことです。

- ステップ1:現物の当たり方を確認(片当たり、段差、粉の堆積)

- ステップ2:同形状で短尺試作→取付け性と摺動を確認(音、抵抗、粉の出方)

- ステップ3:締結部の緩み/沈み込みを見て、穴形状や座面を調整して本番化

UHMW-PEはグレード違い(帯電対策、摺動改良、色など)もあるため、「何を一番減らしたいか(摩耗・粉・音・付着)」を先に決めておくと選定がぶれません。

次のパートでは「温度・荷重・速度・粉・静電気・薬品」など、選定のチェック項目を具体的に落とし込みます。試作・単品加工(切削)で部品化する場合の進め方は、樹脂試作・精密加工を行う当社の現場目線で解説していきます。

材料選定のチェックポイント(温度・荷重・速度・粉・薬品・衛生)

UHMW-PEは「搬送の摺動トラブル」に強い一方、条件の外し方によっては期待した寿命が出ません。選定時は、図面より先に“使用条件の棚卸し”を行うのが近道です。

温度:摩擦熱まで含めて見る

カタログの耐熱温度だけで判断すると危険です。ガイド/レールは、ワークとの摩擦で局所的に温度が上がります。

- 速度が上がるほど摩擦熱が増えやすい

- 押し付け荷重が高いほど発熱と変形が進みやすい

- 連続運転は熱が逃げにくい(短時間の試運転では再現しないことも)

対策としては、当たり面を広げて面圧を下げる、放熱しやすい金属ベースに取り付ける、摩擦が集中する曲線部は材を厚くする、などが効果的です。

荷重・面圧:厚みより「当たり方」を優先

UHMW-PEは粘り強い反面、金属ほど剛性はありません。薄肉で点当たりになると、局所が削れて早期摩耗につながります。

- 点当たり→面当たりへ(R付け、当たり面の幅確保)

- 片当たりが出る構造なら、調整機構や逃げを用意する

- 取り付けボルトの座面が小さいと沈み込みが起きやすい

粉・異物:摩耗粉を「噛ませない」設計が寿命を伸ばす

摩耗粉や外部粉じんは、摺動面に入ると研磨剤になります。材料の強さより、粉の逃げ道の有無が効くケースが多いです。

- 清掃しやすい形(溝に粉が溜まらない)

- 粉が抜ける逃げ(段差の前後にスペース)

- 摺動面のエッジを立てない(引っかきの起点を作らない)

薬品・洗浄:洗剤・アルコール・油が日常的に触れるか

現場では「材料は大丈夫でも、洗浄で劣化した」「油で膨らんだ気がする」といった声があります。UHMW-PEは一般に耐薬品性が高い部類ですが、濃度・温度・接触時間で差が出ます。ラインで使う洗剤・溶剤・防錆油の種類が分かるなら、試作段階で浸漬や拭き取り試験を入れると安心です。

衛生・におい:食品・化粧品・医薬系は「材料証明」まで見ておく

同じUHMW-PEでも、用途によっては色・添加剤・トレーサビリティが重要になります。異物混入対策で「見つけやすい色」を指定する現場もあります。必要書類(材質証明、適合情報など)が要るかどうかを、早めに関係部署とすり合わせると手戻りが減ります。

静電気・付着:粉がまとわりつくなら帯電対策も検討

粉体やフィルム搬送では、帯電が“粉の付着→噛み込み→摩耗”の連鎖を作ります。帯電対策グレードや、導電性のある摺動材を部分的に使うと改善する場合があります(安全規格や衛生条件との整合は要確認)。

| 確認項目 | 具体例 | 失敗しやすいポイント | 事前にできる打ち手 |

|---|---|---|---|

| 温度 | 周囲30℃でも摩擦部は局所上昇 | 試運転が短く再現しない | 連続運転で確認、面圧を下げる |

| 荷重 | 押さえが強い、曲線で外側に寄る | 点当たりで早期摩耗 | R付け、当たり幅確保、厚み増し |

| 速度 | 高速搬送、急停止が多い | 摩擦熱・擦り傷が増える | 区間ごとに試作、当たり面の設計見直し |

| 粉・異物 | 摩耗粉、粉体、切粉 | 噛み込みで研磨状態 | 逃げ・清掃性・溝形状を見直す |

| 薬品・洗浄 | アルカリ洗浄、溶剤拭き | ひび・変色・寸法変化 | 実液で簡易試験、グレード確認 |

| 衛生 | 食品・化粧品・医薬 | 書類不足で採用が止まる | 早期に必要書類を確認 |

| 静電気 | フィルム、粉体、乾燥環境 | 付着で摩耗が加速 | 帯電対策材、アース設計 |

グレード選び:同じUHMW-PEでも“困りごと”で変える

UHMW-PEは「とりあえず白材」で始めがちですが、現場の悩みに合わせてグレードを選ぶと効果が出やすくなります。ここでの狙いは、材料に丸投げするのではなく「設計で取り切れない弱点を、材料側で補う」ことです。

| タイプ | ねらい | 向く用途例 | 気をつけたい点 |

|---|---|---|---|

| 標準 | コストと入手性のバランス | 直線ガイド、当て板 | 条件が厳しいと粉・静電気が残る |

| 摺動改良系 | 抵抗や鳴きの低減を狙う | 乾燥すべり、低騒音ライン | 添加剤が衛生条件に合うか確認 |

| 帯電対策系 | 付着・粉の噛み込み抑制 | フィルム、粉体、乾燥環境 | 導電性の要否、アース設計 |

| 色指定材 | 異物発見性・識別 | 食品・包装ライン | 色移りや規格への適合確認 |

「交換頻度を下げたい」のか、「粉付着を減らしたい」のか、「音を落としたい」のか。目的が一つ違うだけで、同じUHMW-PEでも最適解が変わります。

設計の要点:摩耗を減らす形状・取付け・逃げ

材料を良いものに変えても、形状と取付けが“摩耗を増やす設計”のままだと効果が出ません。UHMW-PEを長持ちさせる設計の勘所をまとめます。

片当たり対策:まずは「当たりを見える化」

現物を見ると、レールの端だけテカっている、特定ピッチで削れている、ということがよくあります。対策の狙いは「面圧のピークを下げる」ことです。

- 取付け穴を長穴にして、現場で当たり調整できるようにする

- ガイドを短尺のユニットに分け、交換と微調整をしやすくする

- 曲線部は“外側だけ減る”ので、厚み・当たり幅を増やす

- 継ぎ目の段差は摩耗の起点。突き合わせ部は面取りや段差逃げを入れる

熱膨張の逃げ:長尺ほど「固定しすぎ」がトラブルの種

樹脂は金属より伸び縮みが大きいので、長尺品を全長ガチ固定すると、波打ち(反り)や突っ張りが起きやすくなります。

- 片側基準で、反対側は長穴やスライドで逃がす

- 取付けピッチを詰めすぎると、逆にうねりを拘束してしまうことがある

- 端部は角を立てず、Rや面取りで欠けと引っかかりを予防する

クリープ対策:ボルト締結部の“沈み”を前提にする

UHMW-PEは長時間荷重でじわっと沈むことがあります。タップ単体で強く締める、座面が小さい、皿ネジで食い込ませる、といった条件はガタや割れの原因になりやすいです。

- 座面を広くする(ワッシャ、座金、段付き形状)

- 位置決めは金属側で行い、樹脂は摺動・保護の役割に寄せる

- 締結トルクを“強く締めて固定”ではなく“適正に押さえる”発想にする

図面で伝えるコツ:樹脂らしい指示に変える

試作担当の方が悩みやすいのが「金属と同じ感覚で公差や面粗さを要求してしまう」ケースです。UHMW-PEは柔らかさがあるため、過度な精密指定はコストだけが上がり、効果が出ないことがあります。

- 摺動面は“必要十分”の面粗さに(鏡面にしすぎると当たりがシビアになることも)

- 角はR/面取りを基本にして、バリ・欠けの起点を消す

- 取付け穴は、位置決め穴と逃げ穴を分けると現場調整が楽になる

次のパートでは、実際に切削で部品化するときの「反り」「バリ」「ネジ保持」の具体策と、試作で確認すべき評価項目を掘り下げます。

加工の要点:切削のクセ、反り・バリを出さないコツ

UHMW-PEは「削れない材料」ではありません。むしろ切削自体は進めやすい部類ですが、金属と同じ条件・同じ固定で加工すると、反りや毛羽(バリ)が出て“部品として使いにくい”仕上がりになりがちです。ここでは試作現場でよく効くポイントをまとめます。

反り(うねり・ねじれ)が出る理由

反りの主な原因は、材料の内部応力と加工熱、そして固定方法です。UHMW-PEは柔らかく、クランプの力や片面だけの削り込みで形状が動きやすい傾向があります。

- 片面を大きく削る:片側だけ応力が抜けて、板が反る

- 強く締めすぎる:加工中は平らでも、外した瞬間に戻って歪む

- 刃物が鈍い/発熱:溶け気味になり、寸法が安定しない

反りを抑える加工段取りの基本

- 荒取り→休ませ→仕上げ:一気に仕上げず、荒取り後に一度落ち着かせてから仕上げる

- 両面をバランス良く削る:片側だけを深く削らない(削り代を対称に寄せる)

- 長尺は支持点を増やす:たわみを抑え、当たり面のうねりを作らない

- 刃物は“よく切れる状態”を維持:鈍い刃でこすらない(発熱=反りの起点)

- 寸法は「取りしろ」を見込む:特に板物・細長物は、少し余裕を残して最終仕上げへ

バリ(毛羽立ち)対策:摺動面ほど“縁の処理”が大事

UHMW-PEのバリは、金属の「カエリ」よりも糸状の毛羽になりやすく、摺動抵抗や粉の噛み込みの原因になります。

- 面取りは最初から前提にする:摺動面の角は立てない(欠け・引っかかりを防ぐ)

- 仕上げは軽く一発で:仕上げ代を残しすぎると、最後に毛羽が出やすい

- 穴の入口・出口を逃がす:貫通穴は特に、入口側と出口側の面取りが効く

穴あけ・溝加工での注意(だれ、割れ、寸法ズレ)

- 下穴を小さくしすぎない:無理に押し広げると、穴周りが白化したり割れの起点になりやすい

- 深穴は切粉詰まりに注意:切粉が熱を持つと、穴壁が荒れたり寸法が乱れやすい

- 溝は底Rを入れる:急な角は応力集中になり、欠けや毛羽の原因になりやすい

ネジ保持の要点:タップで止める?インサート?「目的」で決める

UHMW-PEでよく起きるのが「タップがなめる」「締めたつもりが沈んで緩む」「繰り返し着脱でガタが出る」といった締結トラブルです。結論から言うと、ネジは“固定の目的”で方式を分けると失敗しにくいです。

タップ締結のコツ(採用するなら)

- ねじ山のかみ合い長さを確保する:短いねじ山で強度を期待しない

- ピッチは粗めが有利なことが多い:細目はなめやすい(用途次第)

- 過大トルクを避ける:締結トルク管理を前提にし、締め過ぎない

- 位置決めと締結を分ける:位置決めは別ピンや段で行い、ネジは“押さえ”に寄せる

よく使う締結方式の整理

| 締結方式 | 向くケース | メリット | 注意点 |

|---|---|---|---|

| タップ(樹脂直) | 低荷重、着脱回数が少ない | 部品点数が少ない | なめ・沈み込み、トルク管理が必要 |

| 貫通ボルト+ナット | 位置決めより“保持”が目的 | 強度が出しやすい | 裏側スペース、作業性に配慮 |

| 金属カラー/座金併用 | 座面沈みを避けたい | 締結が安定しやすい | カラー長さ設計が重要 |

| インサート類 | 繰り返し着脱が多い | ネジ耐久性を上げられる | 材質・形状で抜けやすさが変わるため要試作 |

インサートは便利ですが、UHMW-PEは粘りが強い分、引き抜き条件がシビアになることがあります。繰り返し着脱が多い場合ほど、インサートの形状選定と引抜き評価を試作で確認するのが安全です。

試作で確認すべき評価項目(現場で“効く”チェック)

材料の良し悪しは、カタログ値より「実ラインでの再現」がすべてです。試作時は、最低限ここを押さえると判断が早くなります。

- 摩耗量:一定距離運転後の削れ代、粉の量(見た目でも良いので比較)

- 摺動抵抗:搬送負荷が上がっていないか、引っかかりがないか

- 温度:触れる範囲か、熱だまりがないか(曲線部・切替部は重点)

- 音・振動:変更前後での差(騒音計がなくても相対比較は可能)

- 締結の安定:沈み込み、緩み、穴の拡大、割れの兆候

- 清掃性:粉が溜まる形になっていないか、メンテが増えていないか

よくある質問(現場で多い誤解)

UHMW-PEは接着できますか?

一般的な接着剤では付きにくい材料です。基本はボルト固定、クランプ、溝にはめ込むなど“機械的固定”を前提に考えると手戻りが減ります。どうしても接着が必要な場合は、表面処理や専用品の検討が絡むため、試作での事前確認が重要です。

「白い粉」が増えるのが心配です

摩耗粉はゼロにはできませんが、材料変更で「粉の量」「粒の大きさ」「製品への付着」が改善する例は多いです。粉が問題になる現場ほど、帯電・清掃性・粉の逃げ(溝や段差)まで設計に織り込むのがポイントです。

ガイドを全部UHMW-PEにすべきですか?

まずは摩耗がきつい区間から短尺で試すのがおすすめです。全面置換より、当たりが強い場所だけライナー化したほうが、費用対効果が読みやすく、交換も楽になります。

まとめ:UHMW-PEを「長持ち部品」にする要点

UHMW-PE(超高分子量ポリエチレン)は、搬送ラインのガイド/レール/ライナーで 「摩耗しにくい」「すべりが良い」「相手材を傷つけにくい」 を同時に狙いやすい耐摩耗材です。

削れ粉・異音・擦れ傷といった“摩耗起点のトラブル”は、材料変更で大きく改善するケースがある一方で、効果を最大化するには 片当たり・摩擦熱・粉の噛み込み・締結の沈み込み(クリープ) を前提にした設計と、樹脂らしい加工配慮(反り・毛羽バリの管理)が欠かせません。

失敗を減らす実務の近道は、いきなり全面置換せずに

①摩耗がきつい区間を特定 → ②短尺で部分採用(ライナー化)→ ③摩耗量・粉・音・温度・締結の緩み/沈みを実ラインで比較

という順番で当たりをつけること。目的が「粉を減らす」「音を落とす」「付着を抑える」などの場合は、標準材だけでなく 摺動改良・帯電対策などのグレードも視野に入れると、改善の再現性が上がります。

株式会社アリスでは、UHMW-PEをはじめとする樹脂の試作・切削加工の知見を活かし、ガイド・当て板・ライナー部品を “現場で交換しやすく、長持ちする形” に落とし込むご相談が可能です。

「今のガイドがすぐ削れる」「粉が製品に付く」「音が大きい」「ネジが緩む/沈む」といったお悩みは、材料だけでなく 形状・取付け・締結方法まで含めて一緒に整理すると、手戻りが減ります。

ご相談の際は、下記が分かると提案がスムーズです。

- 対象箇所(直線/曲線/切替部など)と摩耗・粉の出方(写真があると最速です)

- ワーク材質・重量・速度、当たり方(片当たりの有無)

- 使用環境(粉じん、洗浄、油、水、静電気が気になるか)

- 取付方法(ボルト、クランプ、はめ込み等)と交換頻度の現状

- 希望数量(試作○セット/本番○セット)と納期感

「まずは短尺で試したい」「形状を変えて寿命を伸ばしたい」など、小さな一歩からで構いません。UHMW-PEの部品化・試作加工は、株式会社アリスへお気軽にご相談ください。