ABS樹脂加工の本質とは何か【後編】

― 量産移行時に顕在化するABS特有の課題 ―

研究開発段階では問題なく機能していたABS部品が、量産フェーズに入った途端に不具合を起こす――。

これは決して珍しい話ではありません。

ABSは機械加工に適した材料であり、試作段階では非常に扱いやすい樹脂です。しかし、研究開発現場から生産現場へ移行する過程で、見落とされがちな特有の課題が顕在化します。

代表的なのは「成形品との差異」です。

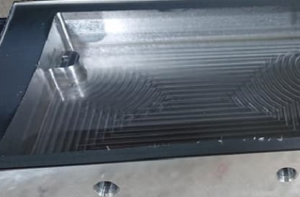

切削試作では均質な板材やブロック材を用いることが多いのに対し、量産では射出成形が前提になります。成形条件、ゲート位置、冷却バランスの違いにより、内部応力や収縮率は大きく変化します。結果として、試作では問題なかった嵌合部や平面度が、量産では成立しないという事態が起こり得ます。

また、ABSは表面処理との相性が比較的良い材料ですが、塗装・蒸着・接着を前提とする場合、材料グレードの違いや添加剤の影響が顕在化します。研究段階では単純な機械加工評価で十分でも、生産現場では外観品質や密着性、耐久性まで保証しなければなりません。

さらに、環境条件の違いも見逃せません。

ABSは温度変化や湿度の影響を受けやすく、保管環境や使用環境が変わることで寸法安定性に差が出る場合があります。研究室内では安定していた寸法が、現場の温度条件では微妙にずれる。こうした現象は、量産移行後に初めて表面化することもあります。

(株)アリスでは、試作段階から量産成形を想定した寸法公差設定や形状検討を意識しています。

切削加工はあくまで“確認手段”であり、最終的な量産工程を見据えた評価設計が不可欠です。

研究開発と生産現場の橋渡しを行うこと。

それがABS加工における本当のエンジニアリングだと(株)アリスは考えています。

単に削れる材料として扱うのではなく、量産でどう使われるかまで想像する。

その視点が、ABSという汎用樹脂を、信頼できる製品材料へと昇華させます。