スーパーエンジニアリングプラスチック比較②

2022.09.24

― PPS・PEEK・LCPの特性と使い分け ―

スーパーエンジニアリングプラスチックは、

高温・高負荷・薬品環境など過酷な条件下で使用される材料です。

用途に応じた材料選定と、それを形にする切削加工技術が重要となります。

― 高温・高負荷・高信頼性用途での材料選定 ―

| 項目 | PEEK(推奨) | PPS | LCP |

|---|---|---|---|

| 材料ポジション | 最上位スーパーエンプラ | 高性能・汎用型 | 微細・薄肉特化 |

| 連続使用温度 | 約260~300℃ | 約200~240℃ | 約200℃前後 |

| 融点 | 約343℃ | 約280℃ | 約280℃ |

| 機械強度 | 非常に高い | 高い | 中~高 |

| 耐摩耗性 | 極めて優秀 | 優秀 | やや劣る |

| 耐薬品性 | ほぼ全薬品に安定 | 非常に優秀 | 優秀 |

| 難燃性 | 自己消火性 | 自己消火性 | 自己消火性 |

| 寸法安定性 | ◎(高精度維持) | ◎ | ◎ |

| 切削加工難易度 | 高い(ノウハウ必須) | 中 | 非常に高い |

| 材料コスト | 高価 | 中 | 高価 |

| 推奨用途 | 過酷環境・高信頼部品 | 標準高性能部品 | 微細電子部品 |

各材料の特徴と用途(PEEK中心)

■ PEEK(ポリエーテルエーテルケトン)

「壊れない・変わらない・妥協しない」設計に応える最高性能素材

- スーパーエンプラの中でも最高クラスの耐熱性・機械強度

- 高温・高負荷・摺動環境下でも性能が安定

- 摩耗・クリープ・薬品劣化に非常に強い

- 設計自由度が高く、金属代替にも有効

主な用途

- 自動車・産業機器の高温摺動部品

- ポンプ部品、ギア、ベアリング

- 医療機器部品、航空・宇宙関連部品

➡ 「失敗できない部品」「長期信頼性が必須な部品」はPEEK一択

■ PPS(ポリフェニレンサルファイド)

PEEKまでは不要だが、高性能が求められる場合の最適解

- 高耐熱・高耐薬品・難燃性を備える

- 寸法安定性が高く、量産設計に向く

- PEEKよりコストを抑えられる

主な用途

- モーター部品、インシュレーター

- 電装・電子部品、ポンプ部品

➡ 「コストと性能のバランス重視」ならPPS

■ LCP(液晶ポリマー)

微細・薄肉・高流動性が必要な限定用途向け

- 超精密・薄肉形状に強い

- 射出成形向きの材料

- 切削加工では割れ・欠けに注意が必要

主な用途

- コネクタ、微細電装部品

- 高周波対応部品

➡ 「形状優先・微細用途」ならLCP

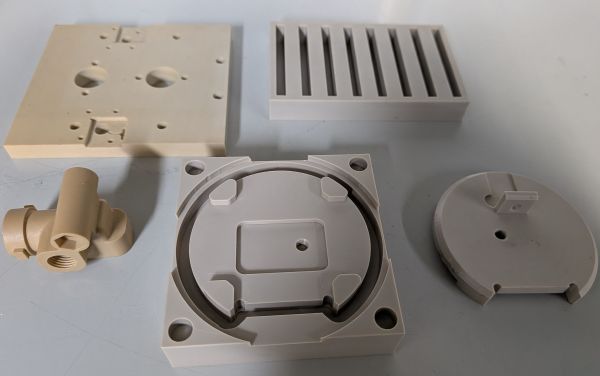

(株)アリスだからできるPEEK切削試作

PEEKは性能が高い反面、

加工条件を誤ると反り・ビビリ・精度低下が起きやすい材料です。

(株)アリスでは、

- PEEK特有の切削条件・工具選定

- 熱影響を抑えた高精度加工

- 試作・評価用の少量加工対応

を通じて、PEEKの性能を最大限に引き出す切削加工を行っています。

「まずPPS、限界ならPEEK」

その判断が必要なときこそ、材料と加工を熟知した(株)アリスに

ご相談ください。

新着記事

人気記事

カテゴリー

アーカイブ

タグ

執筆者一覧

とは?透明材の特徴・用途・加工で割れを防ぐコツ-300x197.jpg)