なぜポリメチルペンテン(PMP/TPX)なのか/透明樹脂が置き換わり始めている理由

理化学器具や医療分野で使われてきた透明樹脂といえば、アクリル(PMMA)や

ポリカーボネート(PC)が代表的な素材でした。

可視性が高く、加工もしやすい材料として、多くの開発現場や生産現場、

研究開発現場で採用されてきた素材です。

しかし近年、使用環境の高度化にともない、ポリメチルペンテン(PMP/TPX)

へと材料が置き換わるケースが増えています。

その理由は、PMPが透明性を保ったまま、より厳しい条件に対応できる特性を

持っているからです。

ポリメチルペンテン(PMP)は耐熱性・耐薬品性・耐スチーム性に優れ、

オートクレーブ滅菌を前提とした医療用途にも対応できます。

透明樹脂の弱点とされてきた薬品耐性においても、ポリメチルペンテン(PMP)は

一部の有機溶剤を除き高い耐性を示します。

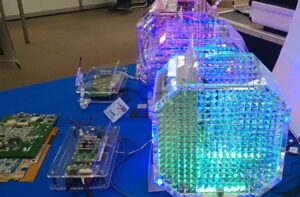

また、PMPは低誘電特性に優れ、樹脂の中でも非常に低い誘電率を持つ材料です。

そのため、高周波機器部材や電気・電子分野での用途にも広がっています。

加えて、食品衛生性にも優れ、食品衛生法やFDA規制、PIM規格に適合した材料

構成であることから、食品容器や化粧品容器といった分野でも評価されています。

主な用途は、医療機器部材、理化学実験器具、食品容器、高周波機器部材、

半導体・液晶製造装置部品など多岐にわたります。

単なる透明部品ではなく、「高温」「薬品」「蒸気」「電気特性」といった条件が

重なる場面で、ポリメチルペンテン(PMP)は有効な選択肢となります。

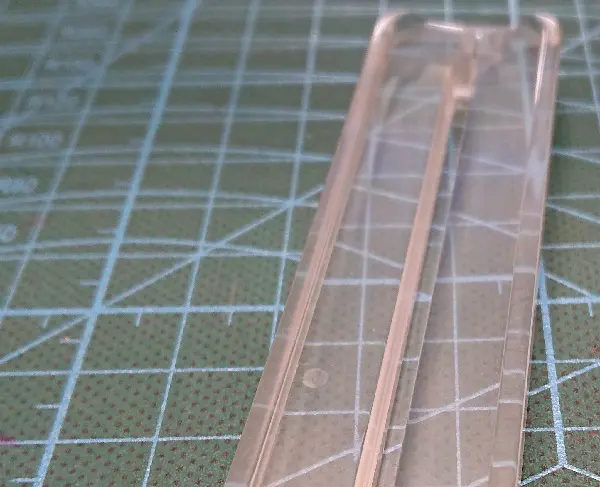

(株)アリスでは、アクリルやPCとの比較を含め、PMPを切削加工によって

部品形状に仕上げ、実機評価や設計検証に貢献しています。

カタログ性能だけでは判断できない材料の違いを、実際に使える形で確認する。

そのための素材として、ポリメチルペンテン(PMP/TPX)を、ぜひ貴社の開発に

お役立てください。