最新の募集状況や職場の雰囲気など、応募をご検討の際に役立つ内容をお届けしています。

-

2025.12.01

2025.12.01製造業の営業事務

-

2025.10.10

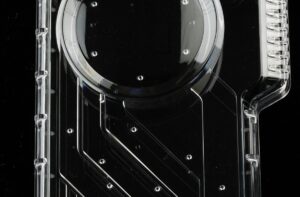

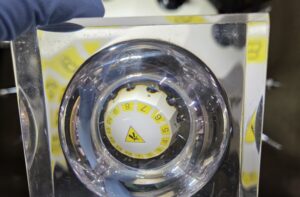

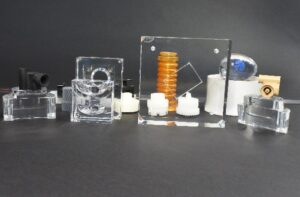

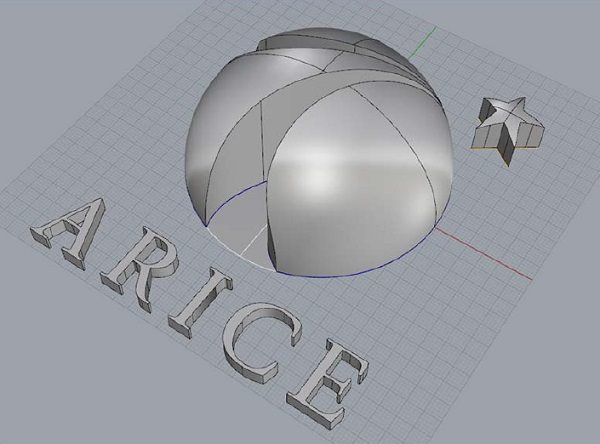

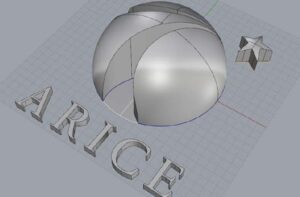

2025.10.10まずは知ってもらう (株)アリスの新しい会社案内!!

-

2025.09.25

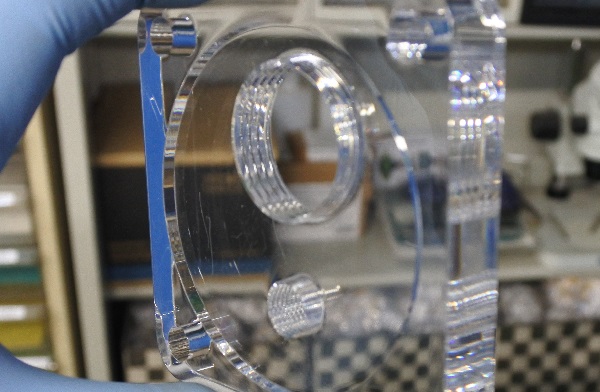

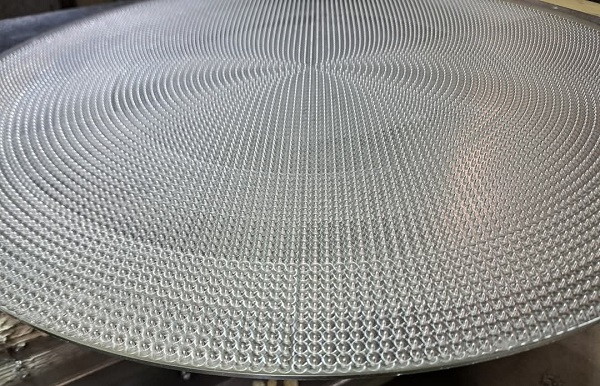

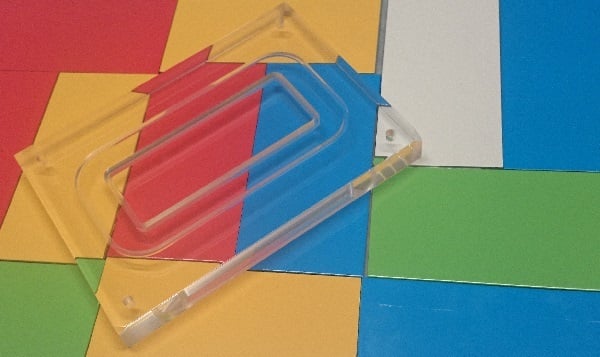

2025.09.25(株)アリスのものづくりにある “挑戦を支える文化”

-

2025.09.24

2025.09.24多様な開発分野で磨いた力!!(株)アリスのキャリア

-

2025.09.23

2025.09.23AI時代に負けない“考える力”を育む、(株)アリスの開発現場

-

2025.09.22

2025.09.22(株)アリスの持論:観察して論理を積み上げていくのがエンジニア

-

2025.09.21

2025.09.21(株)アリスの持論:観察して論理を積み上げていくのがエンジニア

-

2025.09.20

2025.09.20開発エンジニアの「本質」とは何か?(後編)

-

2025.09.19

2025.09.19開発エンジニアの「本質」とは何か?(中編)

-

2025.09.18

2025.09.18開発エンジニアの「本質」とは何か?(前編)

-

2025.09.15

2025.09.15類は友を呼ぶ時代!!波長の合う人や企業が自然と集まり、一緒にものづくり…

-

2025.09.14

2025.09.14(株)アリスの考える、おいしい仕事のやり方とは?