MCナイロン(キャストナイロン)とは特徴・用途・切削加工の注意点

とは?特徴・用途・切削加工の注意点.jpg)

MCナイロン(キャストナイロン)とは

MCナイロンは、ナイロン(ポリアミド系樹脂)の一種で、「キャスト(鋳込み)」で作られるナイロンを指します。名称の「MC」は、一般にモノマー(原料)を型の中で重合させる考え方に由来します。現場の言い方としては「キャストナイロン」「MC材」などと呼ばれます。

一般的な板材・丸棒のナイロンは、溶かした樹脂を押し出して成形する「押出材」が多いのに対し、MCナイロンは液状の原料を金型に流し込み、型の中で重合させて固める製法が代表的です。

この製法の違いが、加工現場では次のような差になって表れます。

- 厚物・大径材が作りやすい(大きなギヤ、肉厚ブッシュ、長尺ローラーなど)

- 成形時の内部応力が比較的少なく、切削での歪みが出にくい傾向

- ただし、ナイロン系共通の性質として吸水しやすく、寸法が動きやすい

「摩耗に強い摺動材を探している」「金属を樹脂に置き換えて軽くしたい」といった相談で、MCナイロンは候補に上がりやすい材料です。一方で、設計・試作・保全のどの立場でも、吸水による寸法変化と締結(ねじ・圧入)の考え方を外すと失敗しやすいのが特徴です。

押出ナイロンとの違いを先に押さえる

同じ「ナイロン」でも、製法が違うと加工時の挙動や向き不向きが変わります。まずは大枠の違いを整理しておくと、材料選定と発注がスムーズになります。

| 観点 | 押出ナイロン(一般的なナイロン材) | MCナイロン(キャストナイロン) |

|---|---|---|

| 作り方 | 溶融樹脂を押し出して成形 | 型内で重合させて成形(鋳込み) |

| サイズ展開 | 薄板~中厚が中心になりやすい | 厚板・大径丸棒などの厚物が得意 |

| 切削時の歪み | 条件次第で反り・戻りが出ることも | 比較的出にくい傾向(ゼロではない) |

| 寸法安定性 | 吸水の影響を受ける | 吸水の影響を受ける(設計で織り込み必須) |

| 使われ方 | 汎用部品、軽負荷の摺動など | ギヤ、ブッシュ、ローラー等の機械要素部品が多い |

※上記は一般論です。グレードや在庫状態(乾燥/吸水)でも挙動は変わります。

MCナイロンが選ばれる3つの理由

耐摩耗性が高く、摺動部で「交換頻度」を下げやすい

MCナイロンは、摺動用途で評価されやすい材料です。例えば、ガイド・ライナー・ブッシュなど「当たり続ける」部品では、金属同士の擦れに比べて相手材を傷めにくい方向に働くことがあります。保全の観点では、相手材の摩耗やかじりが減ると、結果として停止回数や交換サイクルの見直しにつながります。

ただし「無給油で万能」という意味ではありません。相手材・荷重・速度・粉塵環境で結果が変わるため、現物条件に合わせた材質選定(摺動グレードの有無、相手材表面の粗さなど)が重要です。

強度と靭性のバランスが良い

樹脂の中では比較的、曲げ・衝撃に対して粘りがある部類です。ギヤやスプロケット、ローラーのように、金属ほど硬くはなくても「割れにくさ」が欲しい部品で使われます。金属から置き換える場合は、強度だけでなくたわみ(剛性)も含めて設計を組み立てるのがコツです(樹脂は金属よりたわみやすいのが基本)。

切削加工で形にしやすく、試作が回しやすい

板・丸棒の素材から切削で形状を作れるため、試作~小ロットでの展開がしやすい材料です。形状検討の段階では、金型を起こさずに「まず削って試す」流れが取りやすく、ギヤや治具部品などで採用されます。

一方で、後述するように加工後に寸法が落ち着くまで時間がかかることがあります。試作担当の方は、加工直後の測定だけで合否を判断せず、検査タイミングや保管状態(湿度)まで含めて段取りを組むと失敗が減ります。

用語を噛み砕く:摩耗・かじり・クリープ

材料選定の会話でよく出てくる用語を、誤解が起きないように整理しておきます。

- 摩耗:擦れて少しずつ削れていく現象。減り代が読めないと、ガタ・振れ・位置ズレにつながります。

- かじり:相手材と貼り付くように擦れて、急激に傷や発熱が増える状態。金属同士でも起きますが、樹脂でも条件次第で起きます。

- クリープ:荷重をかけたまま長時間放置すると、じわじわ変形して戻らない現象。樹脂は金属より起きやすく、ボルト締結部や押さえつけ部で影響が出ます。

「摩耗に強い」だけを見て選ぶと、実際はクリープで隙間が変わったり、吸水で嵌合がきつくなったりして、別のトラブルが出ることがあります。MCナイロンは、これらをまとめて設計で織り込むことで真価が出ます。

弱点は「吸水」と「寸法変化」:まずここを誤解しない

MCナイロンで最も相談が多いのが、吸水による寸法変化です。ナイロン系は水分を取り込みやすく、空気中の湿度でも状態が変わります。ここで重要なのは、次の2点です。

- 吸水=必ず悪ではない(吸水で靭性が増し、割れにくくなる側面もある)

- ただし、寸法は動くため、嵌合・摺動・ねじ締結では設計で織り込む必要がある

例えば、精密なクリアランスが必要な摺動部品、穴ピッチが厳しい治具、タップ穴にボルトを通す組立品では、吸水状態の差が「入らない」「きつい」「ガタが出る」につながります。設計者はクリアランスや公差の置き方を、試作担当は測定タイミングと保管条件を、保全担当は現場環境(湿気・水・洗浄)を、それぞれ材料選定に反映させる必要があります。

立場別:最初に確認したいチェックポイント

機械設計の方へ

- 摩耗・強度だけでなく、吸水・温度・クリープの影響まで含めて寸法連鎖を組む

- ねじ締結は「樹脂だから緩い」ではなく、座面・面圧・割れまで見る

- 相手材(SUS/鉄/アルミ)と表面粗さで結果が変わるため、相手側も仕様化する

試作担当の方へ

- 加工後すぐの測定だけでなく、放置後の寸法も確認する(戻り・吸水の影響)

- 仕上げ面の毛羽立ち、穴加工の真円度、ねじ山の欠けなど、樹脂特有のクセを前提に段取りする

- 「一発仕上げ」より、荒取り→時間を置く→仕上げ、の考え方が効く場面がある

保全の方へ

- 交換頻度を下げたいなら、材質だけでなく、当たり方(面圧)と潤滑・粉塵も見直す

- 交換時に同じ材質へ戻す前に、相手材の傷や偏摩耗を観察し、原因が「材料」か「条件」かを切り分ける

- 水・洗浄液がかかる環境は、吸水による寸法変化を見込んでおく

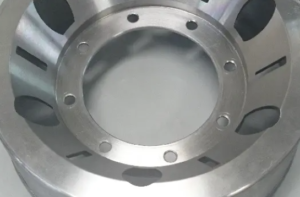

MCナイロンの用途例:向く部品/注意が必要な部品

MCナイロンは「滑る・回る・搬送する」機械要素で力を発揮します。逆に、寸法を“止めたい”用途や、高温・長時間荷重が支配的な用途では、設計の工夫か別材の検討が必要です。ここでは、保全での交換頻度低減にもつながりやすい使い方を中心に整理します。

向く用途(交換頻度を下げやすい)

- ブッシュ/スリーブ:軸を受ける摺動部。相手材を傷めにくく、当たりが安定すると寿命が伸びやすい

- ガイド/ライナー:当たり面を樹脂化して、金属側の摩耗やかじりを抑える。現場で「削れても部品交換で戻せる」運用がしやすい

- ローラー/車輪:軽量化と静音化に効く。金属ローラーの打痕や騒音が課題のラインで採用されやすい

- ギヤ/スプロケット:衝撃を吸収しやすく、噛み合い音が下がる(ただし温度・吸水・バックラッシ設計が重要)

- スプロケットガイド/チェーンガイド:金属ガイドの偏摩耗や異音対策として効くことがある

注意が必要な用途(失敗しやすいポイントがある)

- 精密位置決め治具:湿度差で寸法が動くと、穴ピッチや嵌合がズレやすい

- 水・洗浄液が常時かかる部品:吸水が進み、嵌合がきつくなる/摺動抵抗が増えることがある

- 高温部(発熱する摺動):温度上昇で硬さが下がり、摩耗やクリープが目立つことがある

- ボルトで強く締め付ける固定部:面圧が高いと座面が沈み、緩みや割れの原因になる

- 薄肉のカバー形状:加工時の変形や、後からの反りが出やすい(設計段階で肉厚とリブの考え方が重要)

| 代表部品 | 期待できる効果 | 設計・保全での要注意点 |

|---|---|---|

| ブッシュ/スリーブ | 摩耗低減、相手材保護 | 面圧・速度、軸粗さ、給油の有無 |

| ガイド/ライナー | かじり抑制、交換作業の簡素化 | 当たり面積の確保、偏荷重対策 |

| ローラー | 軽量・静音 | たわみ、芯金との固定、温度 |

| ギヤ | 騒音低減、衝撃吸収 | 吸水による歯当たり変化、バックラッシ |

機械設計で押さえるポイント(摩耗・強度+吸水の織り込み)

クリアランスは「乾燥時」と「使用環境」の両方で成立させる

ナイロン系は空気中の湿度でも状態が変わります。設計では、材料が乾いている状態での寸法だけでなく、現場の湿度・水濡れを想定した状態でも「入る/回る/動く」を満たす必要があります。

摺動部なら、最小クリアランスを攻めすぎず、摩耗で増えるガタと、吸水で減る隙間の両方を見ます。嵌合部は「片側基準(片側だけで位置決めして他は逃がす)」にすると、吸水の影響を受けにくくなります。

面圧を下げると寿命が伸びやすい

樹脂摺動は、当たり面積が小さく面圧が高いと、摩耗・発熱・かじりの連鎖が起きやすくなります。保全で交換頻度を下げたい場合ほど、材質選定と同じくらい「当たり方」を整えることが効きます。

例:幅を増やす、Rで面当たりにする、偏荷重が出る形状を避ける、ガイドを2点支持にする、など。

「材料を強くする」より先に「条件をやさしくする」発想が、樹脂では特に重要です。

温度変化も寸法連鎖に入れる

樹脂は金属より熱で伸びやすく、摺動で発熱する部位ほど影響が出ます。室温で成立したクリアランスが、稼働時にはきつくなり、抵抗増→発熱増→さらにきつくなる、という悪循環を避けるため、温度上昇を見込んだ余裕を持たせます。

ギヤやローラーは、温度と吸水の「両方」で噛み合いや当たりが変わる前提で、逃げと調整代を残しておくと安全です。

クリープ(へたり)を前提に、座面と締結を設計する

ボルト締結部は、金属の感覚で座面を小さくすると沈み込みが起きやすくなります。座面径を確保し、必要に応じて座金・カラーで面圧を分散します。

また、長時間の押さえつけがある部位は、リブ追加や当たり面の拡大で、局所的な圧縮を避けます。繰り返し脱着がある箇所は、ねじ山の保持よりも「締結の安定」を優先し、インサート等の採用を検討します。

相手材の表面粗さで摩耗の出方が変わる

相手材が粗いほど、樹脂側が削られやすくなります。摺動面は、相手材の硬さや表面処理(焼入れ、メッキ等)も含めて考えると、寿命が読みやすくなります。

「樹脂を替えてもすぐ減る」場合、相手材の傷・段差・芯ズレが原因のことも多いです。保全点検では、交換した樹脂だけでなく、相手材側の“当たり痕”も必ずセットで確認します。

切削加工の注意点(反り・歪み・仕上げ不良を減らす)

素材の含水状態と保管が、寸法の安定に直結する

同じ図面でも、素材が乾いているか、湿気を含んでいるかで、加工後の寸法の落ち着き方が変わります。受入後の保管環境(湿度、直射日光)や、加工前の状態管理が重要です。

たとえば、現場が高湿度で使われる部品なのに、乾いた素材でピッタリ嵌合を作ると、設置後に吸水して「入らない」「回らない」になりがちです。加工屋と用途情報を共有し、狙う寸法の基準状態を合わせます。

試作段階では、同一形状を複数個作り、加工直後と1~2日後の寸法差を確認しておくと、現場投入後の手戻りを減らせます。

荒取り→時間を置く→仕上げが効く

肉厚品や大径材は、荒取り直後に仕上げまで行うと、内部の応力や加工熱の影響で「戻り」が出ることがあります。荒取り後に一定時間置いてから仕上げると、寸法が安定しやすくなります。

特にリング形状・コの字形状・薄肉フランジは、外周を先に仕上げてから内側を抜くと反りやすいことがあります。加工順序は「剛性が残るうちに基準面を作る」「最後に薄肉を追い込む」が基本です。

固定方法(つかみ方)で、加工精度が大きく変わる

樹脂はバイスやチャックで強く締めると、つかんだ時点で変形し、そのまま削って寸法がズレることがあります。ソフトジョー、当て板、広い当たりでのクランプなどで、締め付けを分散させると安定します。

「締めたらOK」ではなく、「締めても変形しない状態を作る」ことが、樹脂加工のコツです。

工具と条件は「切れ味優先」、熱をためない

MCナイロンは、切れ味が悪い工具だと発熱して溶け・毛羽立ちが出やすくなります。基本は切れ味重視で、切りくず排出を妨げない条件が有利です。

水溶性クーラントを当て続けると吸水が進む場合があるため、用途によりエアブローや少量の潤滑など、素材の状態変化も含めて選びます。

仕上げ面を優先する場合でも、熱がこもる“なでる切削”は避け、適度に切り込んで切りくずとして熱を逃がす考え方が有効です。

穴加工は「真円度」「面圧」を意識する

タップ前提の下穴は、ドリルだけで終えるとバリや真円度のばらつきが出ることがあります。重要穴は、リーマやボーリングで仕上げ、座ぐり面の当たりも整えるとトラブルが減ります。

また、ピンや軸を入れる穴は、挿入時の面圧が高いと割れのきっかけになるため、面取りと逃げを設けるのが安全です。

仕上げ・公差・測定の考え方(寸法が「動く」前提で組み立てる)

MCナイロンは、金属のように「加工した寸法がそのまま固定される」材料ではありません。吸水・温度・加工熱の影響で、加工直後と時間経過後で寸法が変わることがあります。だからこそ、公差は闇雲に厳しくするのではなく、機能に必要な寸法へ重点配分するのが成功の近道です。

- 基準面・基準穴など、組立の要になる箇所だけを絞って公差管理する

- それ以外は“逃げ”を持たせ、吸水や温度で詰まらない寸法設計にする

- 測定は「温度・湿度が落ち着いた状態」で行い、加工直後の数値だけで合否を決めない

仕上げ面で失敗しないコツ

毛羽立ち、白っぽい擦れ(白化)、バリ残りは、摺動抵抗や初期摩耗を増やす原因になります。摺動部ほど、面粗さの数値だけでなく「当たり面の均一さ」を優先してください。

また、角が立ったままだと欠け・割れ・噛み込みの起点になるため、摺動部と締結部の角は小さくても面取り・Rを入れると安定します。

| 観点 | 現場でのおすすめ |

|---|---|

| 公差の置き方 | 重要寸法に集中し、非重要部は逃げを確保 |

| 測定タイミング | 加工直後+時間を置いた後の2点で確認 |

| 仕上げ面 | 毛羽立ちやすい部位は工具条件と面取りを優先 |

| 嵌合 | 乾燥時と使用環境の両方で「入る」を担保 |

試作では、製品単体の寸法だけでなく「相手部品に組んだときにどうなるか」を優先して評価すると、量産や現場投入時の手戻りが減ります。

ねじ加工・締結のクセと対策(割れ・緩み・ねじ山つぶれ)

MCナイロンのねじで起きがちなトラブルは、ねじ山そのものというより「締め付け方」と「座面の面圧」に原因があることが多いです。樹脂は局所的に押されると沈みやすく、割れの起点にもなります。

- 直タップは可能だが、頻繁な脱着や高い締結力が必要ならインサートを検討

- 座面径を稼ぎ、面圧を下げる(座金・カラー・座ぐり形状の見直し)

- ねじ締結で位置決めまで担わせず、位置決めは別の基準で持たせる

- 圧入やきつい嵌合は、吸水でさらに締まりやすい点に注意(逃げ・スリットで割れを回避)

- 接着は一般に安定しにくいため、基本は機械的固定(ねじ・キー・形状拘束)で考える

| 症状 | よくある原因 | 対策の方向性 |

|---|---|---|

| タップが渋い/欠ける | 切れ味不足、切りくず詰まり | 切れ味確保、切りくず排出を優先 |

| ねじ山がつぶれる | 締め過ぎ、かみ合い不足 | かみ合い長さに余裕、締結力の見直し |

| 締結後に緩む | 座面の沈み、クリープ | 面圧分散、座面設計、インサート採用 |

| ボスが割れる | 肉厚不足、応力集中 | ボス径・肉厚の見直し、面取り・R追加 |

保全の現場では「締め付けトルクを上げる」ほど悪化するケースもあります。緩みが出るときほど、まずは座面と締結構造を疑うのが安全です。

よくあるトラブル事例と切り分け

- 寸法が合わない:素材の含水状態差、測定タイミング差が原因のことが多い

- 反りが出る:薄肉形状、加工順序、つかみ方の影響が大きい

- 摺動が重い/発熱する:クリアランス不足、相手材の粗さ、偏荷重が絡みやすい

- 摩耗が早い:面圧過大、異物噛み、相手材の傷が原因になりやすい

- 割れる:締結の面圧集中、角部の応力集中、圧入条件が厳しすぎることが多い

「材料を替える」前に、当たり方(面圧)と相手材状態、そして含水状態の差を先に疑うと、最短で原因に近づけます。

発注時のチェックリスト(図面に書くと失敗が減る)

試作や単品加工ほど、情報不足が寸法不良や再製作につながります。図面や発注時に、最低限次の項目を共有しておくと、完成度が上がります。

| 共有したい項目 | ねらい |

|---|---|

| 材料表記(MCナイロン、グレード) | 耐摩耗グレード等の取り違え防止 |

| 使用環境(湿気・水濡れ・温度) | 吸水・熱膨張を見込んだ寸法設計にする |

| 重要寸法と目的 | 公差を重点配分し、不要な過剰精度を避ける |

| 測定条件(いつ、どの状態で) | 加工直後と経時での差を想定して合否を決める |

| ねじ仕様(直タップ/インサート) | 締結トラブルを未然に防ぐ |

まとめ

MCナイロン(キャストナイロン)は、耐摩耗・強度・加工性のバランスが良く、ギヤ/ブッシュ/ガイド/ローラーなどの機械要素で「金属の当たり・摩耗・異音」を減らし、交換頻度を下げたい場面で有力な選択肢です。厚物・大径材を切削で形にできるため、試作〜小ロットでも進めやすい一方、成功の分かれ目は “吸水で寸法が動く”前提を最初に織り込めるか にあります。

- 押出ナイロンより厚物に強く、切削歪みが出にくい傾向はあるものの、ナイロン系共通で吸水による寸法変化は避けられません。

→ 嵌合・摺動・穴ピッチ・ねじ締結は「乾燥時だけ」ではなく、使用環境(湿度・水濡れ・温度)で成立する設計が必要です。 - トラブルになりやすいのは、材質よりも 面圧(当たり方)/相手材の粗さ・傷/締結の座面設計。

→ 面当たり化・R/面取り・座面拡大(座金/カラー)・逃げの設計で寿命と安定性が大きく改善します。 - 試作では、加工直後の寸法だけで判断するとズレやすいので、

「荒取り→時間を置く→仕上げ」+「加工直後/経時後の2点測定」で、量産や現場投入時の手戻りを減らせます。

株式会社アリスでは、MCナイロンの材料手配〜切削試作はもちろん、用途条件を伺ったうえで

吸水を見込んだ公差の置き方/締結(直タップ or インサート)/当たり面の設計見直しまで含めて、最短で“使える部品”に着地させる支援が可能です。

「金属から樹脂化したい」「摩耗で交換が多い」「試作が経時で寸法NGになる」など、現象ベースでご相談ください。

ご相談・見積りをスムーズにするため、最初に以下だけ共有いただけると判断が早くなります。

- 部品用途(ギヤ/ブッシュ/ガイド等)と相手材(SUS/鉄/アルミ)

- 環境条件(湿度・水濡れ・洗浄の有無、温度)

- 重要寸法(嵌合・摺動・穴ピッチ)と、合否の基準状態(乾燥/平衡)

- 締結方法(直タップ/貫通+ナット/インサート)と想定トルク

- 希望数量・納期(試作か小ロットか)

「材質を替えたのに良くならない」ケースほど、当たり方と締結の設計で改善余地が残っています。まずは図面と使用条件から、最短ルートで当たりを付けましょう。