石膏鋳造の作業プロセスとメリット

石膏鋳造の作業プロセスを説明します。

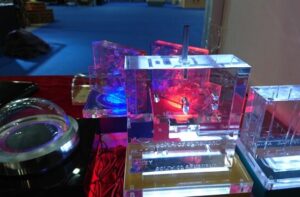

部品の3Dデータを反転して型構造を設計します。

完成した型のデータを使って1次型をケミウッドで製作します。

完成したケミウッド製の一次型をシリコンの液体で転写させ、

シリコン製の二次型を製作。

そのシリコン製に二次型に石膏を注入し硬化させる。

固まった時点でモールドを分解、石膏の型を取り出します。

これで石膏製の一次型が完成します。

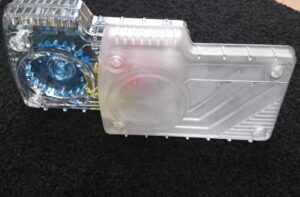

完成した石膏型に溶かしたアルミ合金を注ぎ込み部品を製作します。

この部品製作の方法が石膏鋳造と呼ばれます。

石膏鋳造の特徴としては、精密な形状再現が可能です。

石膏鋳造は砂型鋳造と違い、非常に精密に形状を再現します。

髪の毛が紛れ込むと、その形状まで正確に再現してしまうほどです。

石膏型を使うので離型も安易でアンダー部も対応可能です。

モールドした石膏型を割ってアルミ製品を取り出すことができます。

石膏鋳造は、小ロット多品種の部品や試作サンプルの製作に最適です。

数十個以下のアルミ部品や機能試作などに使用する試作部品の製作に

大きなメリットがあります。

それに比較的迅速かつ低コストでプロトタイプや小ロット

多品種の部品を製作できます。

また設計変更が容易です。

設計変更があった場合、ケミウッド型を改造することで比較的安価に

早く部品の設計変更が可能です。

ダイカストで量産するアルミ部品は数個しか必要のない試作で困ります。

切削加工で製作して機能テストが出来るのであれば良いのですが、放熱性

や強度などを確かめたいといった、量産するダイカストに近い工法で製作

した機能試作サンプルで検証して確認したい場合は簡易型レベルの費用で

出来る石膏鋳造が最適です。

まとめとして石膏鋳造は、精密な形状で再現出来る事や、アンダーカット

でも簡単に製作出来る事、試作モデルや小ロット多品種の部品製作に向いて

いるなど、多くのメリットを持つ鋳造方法です。

特に設計段階での修正や改善が容易で、迅速かつ低コストでプロトタイプを

製作するのに最適です。

ダイカスト部品の試作や小ロット多品種の部品製作はぜひ

(株)アリスにお問い合わせ下さい。