ポリプロピレン(PP)の切削加工部品と射出成形部品を比較してみた

ポリプロピレン(PP)の切削加工部品と射出成形部品を比較してみました。

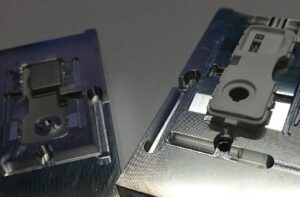

左側が切削加工品で右側が射出成形品です。

見分け方は、機械加工では必要のない金型から製品を取り出す時に

押し出すエジェクターピンの跡があるかないかです。

右側の内側底面にある丸い跡が4つ。

これがエジェクターピンの跡です。

当社の設計で、ポリプロピレン(PP)の折り曲げに強い特性を利用して、

ヒンジ機能を持たせてみました。

拡げて製作するので本体の底だけではなく、蓋の内側にもエジェクターピン

の跡が4つあります。

蓋とケースが閉まるようにロック機能もポリプロピレン(PP)の折り

曲げに強い特性を活かしたカチッと噛み込む形としました。

その2つの機能が問題なく使えるのかを試すために試作サンプルを

ポリプロピレン(PP)の板から削り出して試しました。

ヒンジとロック、両方とも削り出しの切削加工サンプルで試作して

狙い通りに機能する事を確かめました。

勘合具合や形状は数回試作サンプルを製作してシビアに調整。

中に入る部品も簡単には取れないようにしたいとの要望に従いギリギリの

勘合としましたが、素人さんでは取り出せなくなり、少し緩めの勘合に

変更しました。

試作段階でしっかり課題解決しておけば射出成形で部品を製作する時に

楽が出来ます。

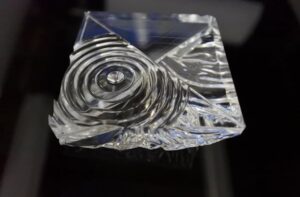

射出成形での調整では、ポリプロピレン(PP)のナチュラルである、

入半色っぽいものと白色でケースを製作してみました。

機械加工品にも抜きテーパーなど射出成形で製作した時の形状にして製作

していたので、射出成形品はゲートやエジェクターピンの跡以外は、

まったく同じように完成しました。

外観だけだとまったく見分けがつきません。

ブラスト処理も試作サンプルで行った外観仕上を狙って射出成形での

シボ加工をしたのでそっくりです。

ポリプロピレン(PP)の切削加工部品と射出成形部品を比較して

みた結果、そっくりで開かないと見分けがつかないという結論に至りました。