【前編】透明樹脂は削っただけでは透明にならない!!だからこそ(株)アリスの技術が必要です!!

2022.04.01

ポリカーボネート(PC)やアクリル(PMMA)で可視化部品をつくる際、

“切削しただけでは白く曇ってしまう”という問題があります。

マシニングセンタや旋盤での切削は、どうしても刃物が素材を「むしり取る」

ような状態になり、表面が粗く、白化してしまうためです。

透明度は大きく 「素材そのものの透明度」 と「表面の粗さ(面粗度)」

の2つで決まります。

例えば、磨いたアクリルはパッと見はキレイに見えます。

しかし、それでも、レンズやセンサー部品のレベルの透明度には

届きません。

ガラスのようにクリアで、光学的に正しい透明度を出すには、高度な

表面処理技術が必要になります。

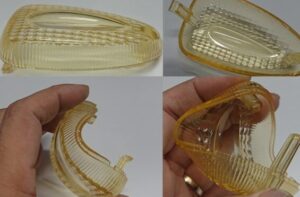

下記の例はポリカーボネート(PC)サンプルです。

- 左:アリスの高透明化処理済み

- 右:切削加工のみ(白化が強く残る状態)

ポリカーボネートはアクリルより表面が荒れやすく、そのままでは

可視化用途に使えません。

光学部品として成立させるためには、アクリル以上に、繊細で時間の

かかる表面処理が必要になります。

とはいえ、同じ透明度を目指す場合は、仕上げ工程の難易度はPCの方が

高いものの、実際に時間がかかるのはアクリル(PMMA)の方です。

それぞれの素材特性を理解し、最適な加工方法を選ぶことが重要に

なります。

新着記事

人気記事

カテゴリー

アーカイブ

タグ

執筆者一覧