ジュラコン(ポリアセタール)とは何か基礎解説

ジュラコン(ポリアセタール)は名前だけ聞くと難しそうですが、「強くて摩耗に強いプラスチックの代表選手」と考えるとイメージしやすくなります。

金属だとオーバースペック、でも普通のプラスチックでは強度や精度が足りない——そんな場面で活躍する材料です。

この記事では、樹脂加工の専門的な知識がない方でも理解できるように、ジュラコンの基礎から丁寧に解説します。

あわせて、「どんな製品に向いているのか」「加工はどこに頼めばよいのか」という実務的な視点も含めて説明していきます。

当社・株式会社アリスは、樹脂などの加工と試作製作、製品の量産まで一貫対応している会社ですので、

「とりあえず相談してみたい」という方にも役立つ内容を盛り込みます。

ジュラコン(ポリアセタール)とは?

まずは言葉の整理から始めましょう。

ジュラコンは商品名(ブランド名)で、材料としての一般名称は「ポリアセタール(POM)」と呼ばれます。

「ジュラコン=ポリアセタールの一つのブランド」と理解しておくと混乱しません。

ポリアセタールはエンジニアリングプラスチック(機械部品などに使われる高機能プラスチック)のひとつで、

金属部品の代替として使われることが多い素材です。

ギヤ、カム、ローラー、ベアリングのハウジング、小さな精密機構部品など、動きのある部品に広く採用されています。

ジュラコンの基本的な位置づけを、簡単な表で整理すると次のようになります。

| 項目 | 内容 |

|---|---|

| 一般名称 | ポリアセタール(POM) |

| 商標名の例 | ジュラコン®、デルリン® など |

| 分類 | エンジニアリングプラスチック |

| 主な特徴 | 高強度・高剛性、耐摩耗性、摺動性、寸法安定性 |

| 主な用途 | ギヤ、機構部品、ベアリング部品、コネクタ、各種精密部品 |

ここでは細かい化学構造の説明は省き、「機械的に優れた、よく滑るプラスチック」と覚えておけば十分です。

「鉄やアルミほど重くなく、音も静かで、加工もしやすい」というイメージを持っていただくと、

この先の説明がスムーズに入ってきます。

ジュラコンを選ぶときにまず押さえたいポイント

ジュラコンを検討される方の多くは、次のような課題感をお持ちです。

- 金属部品のコストを下げたい

- 部品重量を軽くして、装置全体を軽量化したい

- ギヤやカムの騒音を下げたい

- グリスやオイルをあまり使わずに動かしたい

- 精度の高い樹脂部品を安定して作りたい

これらのポイントに対して、ジュラコンは非常に相性の良い材料です。

一方で、「耐熱はどこまで大丈夫か」「屋外で使えるのか」「薬品に触れても問題ないか」など、

用途によっては注意すべき点もあります。

そのため、材料選定の段階で「想定している使用条件」を加工会社に共有しておくことが重要です。

ジュラコン・金属・汎用プラスチックを、ごく大まかに比較すると次のようなイメージになります。

| 材料 | 強度・剛性 | 重量 | コスト感 | 加工性・形状自由度 |

|---|---|---|---|---|

| 金属(鉄・アルミなど) | 非常に高い | 重い | 条件により高め | 切削は容易だが軽量化しにくい |

| 汎用プラスチック | 低〜中程度 | 非常に軽い | 安価 | 成形しやすいが精度・強度に限界 |

| ジュラコン | 中〜高程度 | 軽い | 中程度 | 精度良く加工しやすく、機構部品向き |

「金属と汎用プラスチックの間を埋める材料」として、バランスよく使えるのがジュラコンというわけです。

エンジニアリングプラスチックとしてのジュラコン

ジュラコンは「エンジニアリングプラスチック」のグループに属します。

エンジニアリングプラスチックとは、一般的な汎用プラスチック(ポリプロピレンやポリスチレンなど)に比べて、

強度や耐熱性に優れ、機械部品として使えるレベルの性能を持つ材料の総称です。

エンプラの中でのジュラコンの立ち位置

エンジニアリングプラスチックには、ナイロン(PA)、ポリカーボネート(PC)、PET、PBT、PEEK など多くの種類があります。

その中でジュラコン(ポリアセタール)は、特に次のような点で評価されています。

- 機械強度・剛性が高い

- 摩耗に強く、摺動性(すべりの良さ)が優れている

- 吸水しにくく、寸法変化が少ない

- 機械加工がしやすい

一言でまとめると、「精度が必要で、動きのある樹脂部品」に非常に向いている材料です。

反対に、耐熱性が極端に求められる用途(高温の自動車エンジン内部など)や、

超高性能が必要な特殊用途では、PEEK など別の高機能樹脂が選ばれるケースもあります。

どの材料が適しているかは、使用環境やコストとのバランスで決まります。

ジュラコンの主な特性(初心者向けの整理)

ジュラコンの特性をカタログ通りに羅列すると数字のオンパレードになってしまい、初めての方には理解しづらくなります。

ここでは、設計や現場の方がイメージしやすいように、ポイントを絞って解説します。

1. 高い機械強度と剛性

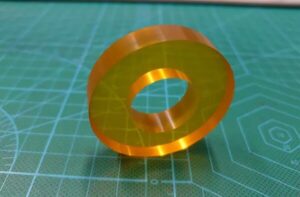

ジュラコンは、曲げたり圧縮したりしても変形しにくい「剛性の高い」材料です。

一般的な樹脂に比べて「しっかり感」があり、小さな歯車やアーム部品などでもたわみが少なく、

精度を保ちやすいのが大きな特徴です。

金属ほどの強度はありませんが、荷重のそれほど大きくない機械部品であれば、

金属からジュラコンへ置き換えることで「軽量化」「低騒音化」「コストダウン」を同時に狙えることも多くあります。

また、ジュラコンは切削加工との相性が良いため、図面をもとにした機械加工で比較的短納期の部品製作が可能です。

2. 優れた耐摩耗性・摺動性

ギヤやスライド部品のように、こすれ合う部分では「摩耗に強いか」「よく滑るか」が重要になります。

ジュラコンは自己潤滑性が高く、油分やグリスが少なくてもスムーズに動きやすい材料です。

そのため、

- 潤滑油をあまり使いたくない箇所

- 清潔さが求められる機構部品(食品機械の一部など)

- 金属同士だと摩耗粉や騒音が問題になる箇所

といった場面で採用されることが多くあります。

金属ギヤからジュラコンギヤに変更するだけで、装置の動作音が大きく低減した、という事例も少なくありません。

3. 寸法安定性と吸水性の低さ

樹脂部品で意外と重要なのが「水を吸って膨らまないか」という点です。

ナイロンなどは吸水しやすく、湿度や水分の影響で寸法が変化しやすいのが弱点ですが、

ジュラコンは吸水率が低く、湿度変化による寸法変動が小さい材料です。

精密なクリアランス(すき間)が求められる部品や、

環境の変化が大きい場所で使う部品には、この「寸法安定性」が効いてきます。

設計段階で「金属ほどは変形しないが、樹脂なのである程度の余裕は見る」という考え方をしておくと、

トラブルの少ない部品設計につながります。

ジュラコンの特性については、熱特性や耐薬品性など、まだ触れていない項目もあります。

それらの詳細や、他樹脂との比較、具体的な用途・事例については、続きのパートでさらに掘り下げて解説します。

加工を依頼したいとお考えの方に向けて、「試作から量産までどのような流れになるのか」という点も順を追って説明していきます。

代表的な用途と活用シーン

ジュラコン(ポリアセタール)は、「どこにでも使える万能樹脂」というよりは、“動きのある精密部品” に強い材料です。実際には次のような場面でよく使われています。

- ギヤ・スプロケット・カムなどの回転部品

- ローラー・プーリー・スライダーなどの摺動(すべり)部品

- 精密なスペーサー・ブッシュ・ガイド部品

- クリック機構やラッチなどの小さな機構部品

ここからは、業界ごとにイメージしやすいように簡単に整理します。

産業機械・装置向け

産業用の自動機や搬送装置では、ジュラコン製のギヤやローラーが多く使われています。

- コンベヤのガイドローラー

- 搬送機構のギヤ・チェーンホイール

- 各種ストッパー・ストッパーピン

- 開閉機構のリンク部品

金属で作ると「重い・うるさい・サビる」といった悩みがありますが、ジュラコンに置き換えることで、

- 軽量化

- 低騒音化

- サビ対策(防錆)

といった改善が期待できます。

OA機器・家電・精密機器

プリンタやコピー機、複合機などの紙送り機構は、ジュラコンの得意分野です。

- ピニオンギヤ、ヘリカルギヤ

- 用紙搬送のローラー軸受、ガイド

- 開閉機構のラッチ部品

寸法精度と滑りの良さが求められるため、ポリアセタール系の樹脂がよく使われています。

また家電製品の内部機構(開閉レバーやダンパー機構など)にも採用されることがあります。

自動車・輸送機器分野

自動車では、エンジン周りの高温部を除いた多くの箇所で樹脂部品が使われています。その中でジュラコンは、

- 燃料系統の一部部品

- ドアロック周りの機構部品

- シート調整機構のギヤ・リンク

- 内装内の小型機構部品

などに使われます。油や燃料に対する耐性の高さ、繰り返し荷重に強いことが評価されている例です。

食品機械・医療機器の一部

グレード選定は必要ですが、食品や医療まわりの装置でも、ジュラコンが採用されることがあります。

- 食品搬送ラインのガイド・ローラー・スプロケット

- 医療機器内部のメカ部品(歯車、カム、スペーサーなど)

自己潤滑性が高く、油をあまり使いたくない場面や、サビを嫌う環境で役立ちます。

ジュラコンがあまり向いていない用途の例

反対に、次のような用途ではジュラコン以外の樹脂や金属を検討したほうがよいケースもあります。

- 200℃前後の高温で使う部品(高熱源まわり)

- 強酸・強アルカリなど、過酷な薬品環境下の部品

- 超高い剛性や耐摩耗を要求される特殊用途(PEEKや金属向き)

こうした条件では、別のエンジニアリングプラスチックや金属との比較検討が欠かせません。

他樹脂との比較(ナイロン・ABS・PEEKなど)

材料選定でよくあるのが、

「ジュラコンにするか、ナイロンやABSにするか、あるいはもっと高価なPEEKにするか」

といった比較です。ここではあくまでイメージしやすいレベルで、ざっくり整理します。

性能・コストのざっくり比較

| 材料 | 強度・剛性 | 耐熱性(目安) | 吸水性 | コスト感 | 特徴(ひとことで) |

|---|---|---|---|---|---|

| ジュラコン(POM) | 高い | 中 | 低い | 中 | 滑りが良く精密部品向き |

| ナイロン(PA) | 中〜高 | 中 | 高い | 中 | 強いが水を吸いやすい |

| ABS | 中 | 低〜中 | 低い | 低 | 成形しやすく外観部品向き |

| PEEK | 非常に高い | 非常に高い | 低い | 高い〜非常に高い | 高温・高負荷の超高性能樹脂 |

※実際の数値はグレードによって変わりますので、「相対的なイメージ」としてご覧ください。

ナイロンとの比較

ナイロン(PA)もエンジニアリングプラスチックの代表格で、歯車や機構部品によく使われます。ただし、

- ナイロン:強いが吸水しやすく、湿度によって寸法が変わりやすい

- ジュラコン:吸水しにくく、寸法変化が少ない

という違いがあります。

そのため、

- 水回りや屋外での使用 → ナイロンが有利な場合も

- 精密な寸法が必要な機構部品 → ジュラコンが有利なことが多い

といったように、用途によって使い分けられています。

ABSとの比較

ABS樹脂は、家電の外装やおもちゃ、日用品などでよく見かける材料です。

- 成形しやすく、外観もきれい

- コストが比較的安い

- ただし、エンジニアリングプラスチックほどの強度・耐摩耗性はない

つまり、「見た目や成形性が優先」「負荷が小さい部分」ならABS、

「機械的な強度や精度、摺動性が重要」ならジュラコン、という棲み分けが一般的です。

PEEKとの比較

PEEKはエンジニアリングプラスチックの中でも「スーパーエンプラ」と呼ばれる超高性能樹脂です。

- 高温(200℃以上)でも使える

- 強度・耐摩耗性・耐薬品性が非常に高い

- その分、材料・加工コストがかなり高い

「どうしても高温や強い薬品の中で使う必要がある」「高寿命が絶対条件」といった特殊用途ならPEEKが候補になりますが、

一般的な機構部品であれば、まずジュラコンで検討し、条件的に厳しい場合にのみPEEKを検討するという順番が現実的です。

ジュラコンの加工方法(切削・射出成形ほか)

ジュラコンを部品にする方法として、大きく次の2パターンがあります。

- 丸棒や板材からの切削加工(削り出し)

- ペレットを型に流し込む射出成形

用途や数量、コストに応じて、どちらが適しているかが変わります。

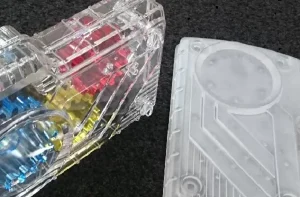

切削加工(削り出し)

丸棒・板材・チューブ材などから、旋盤やマシニングセンタ、フライス盤などで削って形を作る方法です。

- 少量・多品種の部品に向いている

- 金型が不要なため、初期費用を抑えられる

- 図面や3Dデータがあれば、比較的短納期で試作がしやすい

たとえば、

- 1個だけ試したい試作品

- 年間数十〜数百個程度の少量多品種部品

- 設計変更が頻繁に発生する開発段階

では、切削加工がとても相性のいい方法です。

当社・株式会社アリスのように樹脂加工を得意とする会社では、この切削加工での試作・小ロット生産を多く手がけています。

射出成形

ペレット状のジュラコンを加熱して溶かし、金型に流し込んで一気に成形する方法です。

- ある程度まとまった数量(数千〜数万個以上)に向いている

- 金型費用はかかるが、1個あたりの単価を安くできる

- 外観の品質を揃えやすく、繰り返し同じ形状を大量に作れる

「量産を見据えた製品」で、形状が固まり、将来の数量も見えているのであれば、射出成形が現実的な選択肢になります。

加工方法の比較イメージ

切削加工と射出成形の違いを、イメージしやすく表にまとめると次のようになります。

| 加工方法 | 向いている数量 | 初期費用(型費など) | 1個あたりの単価 | 得意な用途の例 |

|---|---|---|---|---|

| 切削加工 | 1〜数百個程度 | 小さい | やや高め | 試作、少量部品、設計変更が多い開発段階 |

| 射出成形 | 数千個〜量産 | 大きい(金型が必要) | 量産なら低くできる | 完成品の量産、外観部品、大ロット機構部品 |

どちらが正解というわけではなく、

- まずは切削加工で試作 → 設計を固める

- 問題なければ射出成形の金型を起こして量産に移行

といった流れで進めることも多いです。

試作から量産までの流れ(概要)

「ジュラコンで部品を作りたい」と思っても、

実際にどんなステップで進むのかがイメージできないと、不安になりますよね。

ここでは、樹脂加工会社に相談してから量産に至るまでの一般的な流れを、初心者の方にもわかりやすく整理します。株式会社アリスでも、基本的にはこのようなステップで進めます。

1. 相談・要件ヒアリング

まずは、

- どんな用途の部品か

- どんな環境(温度・薬品・荷重など)で使うのか

- 必要な数量と納期のイメージ

といった情報をヒアリングします。

図面や3Dデータがあればベストですが、「手書きスケッチ」や「現物サンプル」からの相談でも問題ないケースが多くあります。

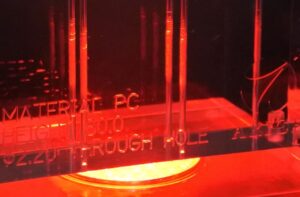

2. 材料・グレード選定

次に、用途や条件に合わせて、ジュラコンの中でもどのグレードを使うかを検討します。

- 一般グレードで十分か

- 潤滑性をさらに高めたグレードが必要か

- 食品接触などの規格に対応したグレードが必要か

このあたりは、材料メーカーのデータと過去の事例を踏まえて、加工会社側で提案してもらうのがスムーズです。

3. 図面・形状の確認とアドバイス

図面や3Dデータをもとに、

- 肉厚が厚すぎないか/薄すぎないか

- クリアランス(すき間)が現実的か

- 無理な公差(寸法精度)になっていないか

といった点をチェックします。

特に射出成形を前提とする場合は、「成形しやすい形」にしておくことが重要です。

樹脂加工に慣れていない場合は、加工会社に図面を見てもらいながら相談することで、試作後の手戻りを減らせます。

4. 試作加工

条件が固まったら、まずは試作を行います。

- 切削加工で数個〜十数個作って評価する

- 量産前提なら、簡易金型で小ロット成形してみる

といったように、リスクとコストを抑えつつ、実物を確認するステップです。

この段階で、寸法・動作・組み立て性などをチェックし、必要に応じて設計を微調整します。

5. 評価・改良

試作品を実際の装置や治具に組み込み、

- 動き方(スムーズさ・ガタつきの有無)

- 摩耗の具合

- 組み立てやすさ・交換のしやすさ

などを評価します。

問題があれば、形状や材料を見直したうえで再試作を行い、「これならいける」となった時点で量産仕様を確定させます。

6. 量産立ち上げ

量産が確定した段階で、

- 射出成形用の金型製作

- 量産工程(検査・梱包方法など)の取り決め

- 納期・ロットサイズの調整

といった具体的な準備に入ります。

当社のように試作も量産も対応している会社であれば、

「試作で付き合ってくれた会社に、そのまま量産も任せる」

という流れを取ることで、スムーズかつ安定した立ち上げが期待できます。

このような一連の流れを知っておくと、「いつ・何を決める必要があるのか」が見えやすくなり、加工会社との打ち合わせも進めやすくなります。

ジュラコン加工を依頼するときのチェックポイント

「ジュラコンが自社の部品に合いそうだ」と感じても、

実際にどの加工会社に依頼するかで、コスト・納期・品質は大きく変わります。

ここでは、ジュラコン(ポリアセタール)の加工先を選ぶ際に、最低限チェックしておきたいポイントを整理します。

対応できる加工方法の幅

まず重要なのが、どこまでの工程を自社で対応できるかです。

- ジュラコンの切削加工(旋盤・マシニングなど)に対応しているか

- 射出成形まで含めて相談できるか

- 切削試作 → 金型 → 成形量産という流れをトータルで見てもらえるか

試作と量産で依頼先がバラバラになると、情報の引き継ぎや品質の再現性で苦労しがちです。

可能であれば、試作〜量産まで一貫して相談できる会社を検討するのがおすすめです。

材料選定や設計への提案力

ジュラコンは万能ではないため、「本当にジュラコンがベストか?」は、プロの視点で見てもらったほうが安心です。

- 使用環境を踏まえた材料・グレードの提案ができるか

- 他の樹脂や金属との比較検討にも乗ってくれるか

- 図面や3Dデータを見て、「ここは少し形状を変えた方が良い」といったアドバイスをくれるか

単なる「言われた通りに作る会社」よりも、

「一緒に仕様を詰めてくれる会社」のほうが、結果的にトラブルやムダなコストを減らしやすいです。

小ロット・短納期への柔軟さ

開発・試作の段階では、

- まずは1〜10個だけ欲しい

- 仕様変更が何度か発生しそう

- 評価結果次第で形状を変えるかもしれない

といったケースがほとんどです。

このフェーズで柔軟に対応してくれるかどうかも、加工会社選定の重要なポイントです。

株式会社アリスでは、樹脂の切削試作を多く手がけており、

「まずは少量・短納期で試したい」というご相談にも柔軟に対応しています。

品質管理・検査体制

ジュラコン部品は、見た目だけでは良否が判断しづらいことも多く、

寸法や動作の精度がとても重要です。

- 検査成績書(寸法測定結果)を出せるか

- 測定器(マイクロメータ、ノギス、三次元測定機など)の設備はどうか

- ロット間で品質を安定させる仕組みがあるか

量産を見据えている場合には、このあたりも事前に確認しておくと安心です。

加工会社選定のチェックリスト例

確認したいポイントを、ざっくり表にまとめると次のようになります。

| 項目 | チェックしたいポイントの例 |

|---|---|

| 加工方法 | 切削加工・射出成形のどちらができるか、一貫対応か |

| 実績 | ジュラコンや他エンプラの加工実績があるか、用途例を教えてもらえるか |

| 提案力 | 材料選定や形状変更の相談に乗ってくれるか、図面の事前チェックをしてくれるか |

| ロット対応 | 試作の小ロット~量産ロットまで、どの範囲に対応可能か |

| 品質管理 | 測定・検査体制、検査成績書の有無、トレーサビリティの考え方 |

| コミュニケーション | 見積もりのレスポンス、技術的な質問への回答スピードや丁寧さ |

すべてを完璧に満たす会社は少ないかもしれませんが、

自社の優先順位(コスト重視か、品質重視か、納期重視か)を整理したうえで、

いくつかの候補を比較してみると選びやすくなります。

よくある質問(Q&A)

ここからは、ジュラコン部品の検討段階でよくいただく疑問を、Q&A形式でまとめます。

Q1. 図面がなくても相談できますか?

A. 多くの場合、相談可能です。

手書きのスケッチや現物写真、現物サンプルがあれば、そこから形状を起こしていくこともできます。

- 「今使っている金属部品をジュラコンに変えたい」

- 「壊れた部品を作り直したい」

といった場合には、現物をお預かりして採寸する方法もあります。

最初から完璧な図面を用意しなければいけないわけではないので、

まずは「こういう部品を作りたい」というレベルから相談していただいて問題ありません。

Q2. 材料をジュラコンにするか迷っています

A. 使用条件(温度・荷重・摩耗・薬品・屋内外など)を共有いただければ、

ジュラコンで問題なさそうか、他の樹脂のほうが良さそうかを一緒に検討できます。

- ジュラコンで始めてみて、試作評価の結果次第で他樹脂も比較する

- そもそも樹脂化が難しそうなら、その時点で率直にお伝えする

といった進め方もよくあります。

「ジュラコンありき」で考えすぎず、いくつかの候補の一つとして相談するイメージで大丈夫です。

Q3. 1個だけでも作ってもらえますか?

A. はい、1個から対応している加工会社も多くあります。

株式会社アリスでも、評価・検証用の単品製作に対応しています。

ただし、数量が少ないほど、

- 段取り費用の比率が高くなる

- 単価はどうしても割高になりやすい

という点は押さえておく必要があります。

「今回は1個だけ、将来的には量産の可能性もある」という場合は、

その旨を合わせて伝えておくと、後々の量産も見据えた提案を受けやすくなります。

Q4. コスト感はどう考えればいいですか?

A. コストは「材料費 + 加工時間 + 段取り・検査などの固定費」で決まります。

- 複雑な形状や、精度要求が厳しいほど加工時間が増える

- 数量が増えるほど、段取り費が1個あたりに薄く分散される

そのため、コストを抑えたい場合は、

- 不要な精度・公差を付けない

- 不要な形状の複雑さを避ける

- ある程度まとまった数で発注する

などの工夫が有効です。

設計段階で「どこまでの精度が本当に必要か」を整理しておくと、ムダなコストを抑えやすくなります。

Q5. 納期はどれくらいかかりますか?

A. 形状や数量、混み具合によりますが、切削試作であれば数日〜数週間程度が一つの目安です。

一方、射出成形での量産を前提とする場合は、金型製作の期間がプラスされるため、数週間〜数ヶ月単位で見ておく必要があります。

最初の相談時に、

- いつまでに必要か(必須納期)

- どこまで短縮できれば助かるか(希望納期)

を伝えておくと、加工会社側のスケジュール調整もしやすくなります。

株式会社アリスにご相談いただくメリット

最後に、本記事を掲載している当社・株式会社アリスにご相談いただく場合のメリットを、簡単に整理しておきます。

樹脂加工・試作に強い

当社は、ジュラコンを含む各種エンジニアリングプラスチックの切削加工・試作を得意としています。

- 少量・多品種の試作部品

- 開発段階の評価用サンプル

- 治具・専用工具・補助部品

など、「とりあえず形にして試したい」というニーズに対して、柔軟に対応可能です。

試作から量産まで一貫サポート

ジュラコンのような樹脂部品は、

- 最初は切削加工で試作

- 設計が固まったら金型を作って射出成形で量産

という流れで進めることが多くなります。

株式会社アリスでは、この一連の流れを見据えた提案が可能なため、

試作〜量産までを通してスムーズに移行したい方にとってもメリットがあります。

図面がなくても相談できる

「まだ図面は完成していない」「現物しかない」といった段階でも、

可能な範囲で形状や仕様の整理をお手伝いします。

- 手書きスケッチや写真ベースでの相談

- 現物サンプルをもとにした採寸・図面化のご相談

など、ゼロベースに近い状態からでも一緒に進めていくことができます。

初期相談は“情報整理の場”として使ってもOK

「ジュラコンがいいのか、他の樹脂がいいのか」「そもそも樹脂化して良いのか」など、

判断がついていない段階でも問題ありません。

- 使用条件・数量・コスト感を共有しながら一緒に整理する

- ケースによっては「樹脂化はおすすめしない」とお伝えすることもある

といったスタンスで、長期的に無理のない形を一緒に考えたいと考えています。

まとめ

ここまで、ジュラコン(ポリアセタール)について、

- ジュラコンとはどのような樹脂なのか(位置づけ・基本特性)

- 他の樹脂や金属との違い・メリット・デメリット

- 代表的な用途や、どんな部品に向いているのか

- 加工方法(切削加工・射出成形)と、試作〜量産の流れ

- 実際に加工会社へ依頼する際のチェックポイント

- 株式会社アリスにご相談いただくメリット

といったポイントを、できるだけ専門用語を噛み砕きながら解説してきました。

ジュラコンは、

- 強度・摺動性・寸法安定性のバランスが良く

- 機構部品やギアなど「動きのある精密部品」に向いていて

- 金属からの置き換えによる軽量化・静音化・コストダウンも狙える

という、とても扱いやすいエンジニアリングプラスチックです。

一方で、耐熱・耐薬品・屋外などの条件次第では、他の樹脂や金属のほうが適しているケースもあります。

だからこそ、「ジュラコンに決め打ち」ではなく、条件を整理しながら一緒にベストな素材を選んでいくことが大切です。

もし、

- ジュラコンで部品を作ってみたい

- 金属部品を樹脂化したいが、何から手を付ければいいかわからない

- 試作から量産まで見据えて相談したい

といったお悩みがあれば、ぜひ一度、株式会社アリスまでお気軽にご相談ください。

用途や条件をお伺いしたうえで、ジュラコンを含む最適な材料・加工方法をご提案いたします。

とは?耐衝撃透明材の特徴・用途・加工の注意点-300x197.jpg)