PEEK(ポリエーテルエーテルケトン)とは?特徴・用途・切削加工

とは?特徴・用途・切削加工のポイント.jpg)

医療機器や半導体装置の開発現場では、「高温」「薬品洗浄」「高荷重」「クリーン環境」といった厳しい条件が同時に求められます。そこで候補に挙がりやすいのが、スーパーエンプラ(高機能樹脂)の代表格であるPEEK(ポリエーテルエーテルケトン)です。

一方でPEEKは材料単価が高く、加工も“何となく樹脂と同じ感覚”で進めると、反り・バリ・寸法ブレが出て試作コストが膨らみやすい素材でもあります。この記事では、設計・試作・購買の皆さまが判断しやすいように、PEEKの特徴、用途の考え方、切削加工で失敗しないための勘所を整理します。

- 設計:PEEKを選ぶべき要件/図面で押さえるべきポイント

- 試作:加工不良の起き方を理解し、手戻りを減らす

- 購買:PPSなど代替材との比較軸を持ち、意思決定を早める

PEEK(ポリエーテルエーテルケトン)とは

PEEKは熱で溶けて固まる「熱可塑性樹脂」の一種で、一般的なエンプラ(POM、PA、PCなど)よりも耐熱・強度・耐薬品性などが高い“スーパーエンプラ”に分類されます。素材形状としては、丸棒・板材(プレート)で流通することが多く、試作では切削加工で部品形状に仕上げるケースが定番です。充填材(ガラス繊維、カーボン繊維、PTFEなど)を加えたグレードもあり、摺動性や剛性などを狙って選べます。

PEEKの強みは「樹脂の軽さ・電気絶縁性」を保ちながら、金属に迫るレベルの機械的強度と、過酷な温度域・薬品環境に耐えられる点にあります。逆に言えば、要求条件がそこまで厳しくない場合は“オーバースペック”になりやすく、コストだけが先に立つことも少なくありません。材料選定は「どの要求が支配的か」を先に決めておくのが近道です。

なぜ医療・半導体装置で候補に挙がるのか

医療機器や分析装置では、繰り返しの滅菌や洗浄、薬液への曝露が想定されます。半導体装置では、熱・薬品・真空・低発塵など複合的な要求が乗りやすく、さらに金属を避けたい(軽量化、絶縁、イオン汚染リスク低減など)場面が出てきます。PEEKはこの“複合要求”に比較的強く、設計の自由度を上げやすい材料として選ばれます。

また、金属から樹脂へ置き換えると、「腐食が気になる」「導電を避けたい」「軽くしたい」「相手材を傷めたくない」といった課題が改善することがあります。その一方で、樹脂特有の“熱による寸法変化”や“締結での座面変形”も出るため、次章で触れる加工・設計のコツが重要になります。

PEEKの主な特徴

PEEKを一言で表すと「高温でもへたりにくく、薬品にも強い高強度樹脂」です。ここでは、現場で効いてくる特徴を“メリットの形”で見ていきます。

高耐熱で形状と強度を保ちやすい

高温環境で樹脂が軟化すると、寸法がずれたり、締結部が緩んだりします。PEEKは高温域での物性低下が比較的小さく、加熱プロセスがある装置や、発熱部の近傍部品に使いやすい素材です。設計上は「常時高温か」「短時間の加熱か」で必要性能が変わるため、温度履歴(ピーク温度と滞在時間)まで押さえると判断がぶれにくくなります。

高強度・高剛性で薄肉化や小型化に寄与

同じ形状でも材料強度が高いほど、肉厚を薄くでき、軽量化や小型化につながります。特にスペース制約が厳しい装置内部では、材料強度が設計自由度に直結します。さらに、剛性があると「たわみ」が減り、位置決め精度の安定にも効いてきます。

耐薬品性で洗浄・薬液プロセスに対応しやすい

アルコールや洗浄液、各種薬品に曝されると、樹脂によっては割れ・膨潤・強度低下が起きます。PEEKは比較的広い範囲の薬品に対して安定で、洗浄工程を前提にした部材選定で有力候補になります。注意点は「何に強いか」だけでなく、「応力がかかった状態で触れるか(環境応力割れ)」です。締結部や圧入部は条件が厳しくなるため、接液箇所と応力集中箇所が重ならない設計が有効です。

寸法安定性とクリープ耐性で“長期のズレ”を抑えたいときに有利

樹脂は荷重がかかったまま時間が経つと、じわじわ変形する(クリープ)ことがあります。PEEKはこの影響が出にくい部類で、位置決め部品や、締結・保持を担う部品で安心材料になりやすいです。精密機構では「今合っている」より「半年後も合う」が重要なので、長期の寸法変化まで含めて材料を選びます。

電気特性・難燃性で“金属では困る”場面に強い

PEEKは樹脂なので電気を通しにくく、絶縁が必要な部位で扱いやすい材料です。難燃性が求められる周辺部材でも検討対象になりやすく、装置安全の観点で候補に残りやすいのが特徴です。

摺動・耐摩耗はグレード選定が効く

摺動部では、相手材・潤滑条件・粉塵許容などで最適解が変わります。PEEKは無充填だけでなく、カーボンやPTFEなどの充填材入りグレードもあり、目的に合わせて“削れにくさ”や“滑りやすさ”を調整できます(ただし加工性やコスト、表面品質への影響も出ます)。

| 特性 | 現場でのメリット(例) | 代表的な用途イメージ |

|---|---|---|

| 高耐熱 | 発熱部近傍でも形状・締結力が安定しやすい | ヒータ周りのスペーサ、断熱・支持部材 |

| 高強度・高剛性 | 薄肉化・小型化、たわみ低減 | ブラケット、固定治具、位置決め部品 |

| 耐薬品性 | 洗浄・薬液プロセス後も劣化しにくい | 洗浄治具、薬液接触部のカバー類 |

| 寸法安定性 | 長期使用でのズレ・反りリスク低減 | 精密ガイド、保持リング、基準部品 |

| グレード多様 | 摺動・発塵・帯電対策などを狙える | 摺動リング、搬送周辺の機構部品 |

まず押さえたい用途の考え方

PEEKは「熱・荷重・薬品・クリーン」を同時に満たしたいときに真価を発揮します。逆に、温度も薬品もそこまで厳しくないなら、PPSなど別材料でコストを下げられる余地があります。用途検討では、次の3点を先に言語化すると判断が速くなります。

- 使用温度:常時高温か、一時的な加熱か(近傍温度も含めて)

- 薬品・洗浄:何に触れるか、何回繰り返すか、乾燥工程はあるか

- 精度・寿命:公差だけでなく、長期の寸法変化や摩耗を許容できるか

さらに購買・設計の目線では、「PEEKにする必然性」を短時間で判断できる“早見”があると便利です。次の表は、PEEKが効きやすい要件と、代替材で成立しやすい要件を並べたものです(最終判断は実機条件と評価結果で行います)。

| 判断したいこと | PEEKが有利になりやすい条件 | 代替材でも成立しやすい条件(例) |

|---|---|---|

| 温度 | 高温が常態/発熱部の近傍 | 中温域までで安定している |

| 薬品・洗浄 | 薬液曝露が多い/洗浄頻度が高い | 接液しない/拭き取り程度 |

| 強度・寿命 | 薄肉化したい/長期でズレを抑えたい | 肉厚で逃げられる/寿命要求が緩い |

| クリーン要求 | 発塵・汚染リスクを減らしたい | 一般環境で粉塵許容が高い |

| コスト | 失敗が許されない重要部位 | まずは低コスト材で試したい |

当社(株式会社アリス)でも、医療・半導体装置向けの試作で「材料はPEEKで決めたが、加工とコストの想定が難しい」「PPSで足りるか比較したい」といった相談が多くあります。次章以降では、購買判断で効く比較の観点と、切削加工でのポイント(なぜ高くなるのか、どこで失敗するのか)を具体化していきます。

PEEKとPPSの比較で迷わないための判断軸

購買や設計でよく出るのが「PEEKは高いので、PPSで代替できないか」という検討です。結論から言うと、PPSはコストと量産性に強く、PEEKは“高温・高負荷・薬品・長期安定”が絡むほど有利になりやすい素材です。比較のポイントは、物性の“ピーク値”よりも、使用環境での「へたり」「割れ」「寸法ズレ」をどこまで許容できるかにあります。

| 比較項目 | PEEKが向く場面 | PPSが向く場面 | 見落としやすい注意点 |

|---|---|---|---|

| 温度条件 | 高温が常態/熱源の近傍 | 中温域で安定 | 一時的な温度ピークでも変形・緩みが出ることがある |

| 強度・剛性 | 薄肉化、たわみ低減が必要 | 形状で強度を確保できる | 肉厚で逃げると重量・スペースが増える |

| 薬品・洗浄 | 薬液曝露や洗浄回数が多い | 接液が限定的 | 応力がかかった状態での薬品接触は割れの起点になりやすい |

| 寸法安定 | 精密位置決め、長期寿命 | 短期使用、一般精度 | 組付け後にじわじわ動く(クリープ)を評価に入れる |

| コスト | 重要部位で失敗コストが大きい | 部品点数が多い、量産前提 | 材料費だけでなく加工費・検査費で差が出る |

「PPSに落とせるか」の判断は、試験片のスペック比較だけでは不十分です。装置の実際の温度履歴、薬品の種類と濃度、締結状態(応力の有無)、寿命要求(何サイクル使うか)を“条件表”にして、材料候補を同じ土俵で評価するのが最短ルートです。

代替候補の位置づけを整理する

PEEK以外にも、用途によっては候補になる樹脂が複数あります。ここでは「よく比較される材料」を、選定の考え方だけに絞って整理します。

PEI(ポリエーテルイミド)

耐熱と剛性を確保しつつ、PEEKよりコストを抑えたいときに候補になります。高温に強い一方で、薬品・洗浄条件や応力のかかり方によっては注意が必要です。医療・装置内部でも「温度は高いが薬品は限定的」という条件なら、比較検討の価値があります。

PTFE(フッ素樹脂)

滑りやすさ、付着しにくさ、薬品への強さが魅力です。ただし“柔らかい”ため、精密寸法や剛性が必要な機構部品には不向きになりやすい素材です。「摺動の相手材を傷めたくない」「付着を避けたい」など、目的が明確なときに強い選択肢です。

POM(ジュラコン等)

加工性が良くコストも抑えやすいので、試作の初期検討で採用されがちです。ただし温度・薬品・寿命要求が上がると限界が出やすいため、最終材がPEEK想定なら、早い段階で“PEEK前提の設計”に寄せていく方が手戻りを減らせます。

PEEKのグレード選定の基本

PEEKは同じ名称でも、グレードで性格が変わります。試作でありがちな失敗は「無充填で成立したのに、量産で充填材入りに変えたら寸法や表面が変わった」というケースです。試作段階から、量産想定のグレードに寄せて評価するのが安全です。

無充填グレード

バランス型で、初期検討に使いやすい反面、剛性や摺動を“狙って強化”したい場合は限界があります。

ガラス繊維/カーボン繊維入り

剛性や耐摩耗を上げたいときに有効です。ただし繊維が入ることで、工具摩耗が増えたり、加工面の見え方(筋・艶)が変わったりします。面粗さ指定や外観指定が厳しい部品は、事前に仕上げ方針(最終工程での刃物・送り・面の向き)を決めておくと安全です。

摺動グレード(PTFE等配合)

摩擦を下げたい用途で候補になります。相手材や粉塵許容、潤滑の有無で最適が変わるため、用途を決め打ちして評価するのが現実的です。

PEEKが高い理由は「材料費+加工の難しさ+品質要求」

PEEKの見積が高く感じるのは、材料単価だけが理由ではありません。試作では特に、次の3つが同時に効いてきます。

材料費:取り都合と端材が効く

丸棒・板材から削り出す場合、最終形状より大きめの材料を確保する必要があります。肉厚や外形が少し増えるだけで材料サイズが一段上がり、端材ロスも増えます。少量試作ほど、この影響が見積に出やすいです。

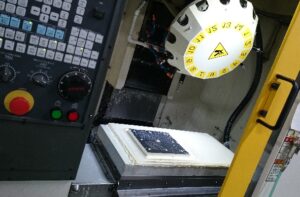

加工費:樹脂なのに“熱と応力”で難度が上がる

PEEKは粘りが強く、切削熱がたまると溶け気味になったり、バリが伸びたりしやすい素材です。また、締め付けで歪ませると、加工後に戻って寸法が動くことがあります。結果として、加工条件の最適化、工程分割、治具工夫、追加の仕上げが必要になり、工数が増えます。

品質要求:測定・洗浄・梱包で差が出る

医療・半導体向けでは、寸法精度だけでなく、外観、面粗さ、バリ残り、異物付着、トレーサビリティなどの要求が乗りやすくなります。測定回数や検査治具、洗浄・梱包仕様が増えるほど、コストは上がります。

切削加工でつまずきやすいポイントと対策の考え方

PEEKの切削で起きやすいトラブルは「溶け」「バリ」「白化」「反り」「寸法ズレ」です。現象だけ見るとバラバラですが、原因は大きく2つに集約できます。

原因1:刃が“削る”より“こする”状態になる

切れ味が落ちた工具や、送りが細すぎる条件では、材料が削れずにこすられて発熱します。これが溶け・面荒れ・バリ増大につながります。対策は、切れ味の良い工具を使い、削り屑が安定して出る条件に寄せることです。

原因2:固定・加工順で内部応力が残る

樹脂は締め付けで変形しやすく、さらに加工で発熱すると歪みが動きます。薄肉形状や片持ち形状は特に影響が大きいので、荒加工→休ませる→仕上げ、あるいは両面バランス加工など、工程設計が効きます。

| よくある症状 | 起きやすい原因 | 対策の方向性(考え方) |

|---|---|---|

| バリが長く伸びる | 切れ味不足、熱だまり、逃げ面への付着 | 工具を“新しめ”で運用、こすらない条件、切粉排出を優先 |

| 面が白っぽく荒れる | こすり発熱、工具摩耗、微振動 | 送りと刃物の見直し、固定剛性アップ、仕上げ工程を分ける |

| 仕上げ後に反る | 締め付け歪み、片面加工、内部応力 | 両面バランス加工、工程分割、必要に応じて焼鈍を検討 |

| 小径穴が溶着する | 切粉が詰まる、熱が逃げない | 切粉排出の工夫、加工順の見直し、無理な連続加工を避ける |

現場で効きやすい“方向性”をまとめると、次の通りです。

- 熱をためない:切粉を溜めず、刃物を止めない(送りを止めると一気に焼けやすい)

- こすらない:細かすぎる切込み・送りで「粉」にならないようにする

- 固定で歪ませない:締結面を広く、局所で押さえない。薄肉は特に要注意

- 工程を分ける:荒→中→仕上げで、歪みの動きを吸収する

- 充填材入りは別物:工具摩耗・面品位が変わる前提で条件と工程を組む

設計段階で効くPEEKの「コストダウン」と「精度安定」

PEEKは“材料が高い”だけでなく、図面の指示次第で加工工数と検査工数が大きく変わります。試作で手戻りを減らすには、まず「機能に必要な箇所だけ厳しく、他は緩める」ことが最も効果的です。

公差は「必要な面」だけに集中させる

全寸法に厳しい公差が付くと、仕上げ回数が増え、測定点も増え、合否判定で時間がかかります。PEEKは締め付けや温度で動きやすいため、締結面・基準面・嵌合面など“効く面”を決めて、そこにだけ公差を寄せるのが現実的です。

角(内R)・ポケット形状は工具都合がコストに直結

内角が直角指定だと、工具径が縛られて加工時間が伸びたり、追加工程が必要になったりします。内Rを許容できるなら、工具が入りやすくなり、面品質も安定します。深い細溝や極小コーナーは、PEEKの場合「こすり」になりやすいので、熱だまりとバリの原因にもなります。

ネジ・圧入は「割れ」と「座面変形」を避ける設計にする

樹脂は局所応力に弱く、タップ周辺や圧入部が割れの起点になりがちです。繰り返し脱着する箇所はインサートの採用、座面の面積確保、角部の応力集中回避が効果的です。締結で歪ませると加工後の寸法も動くため、締結方向と基準面の取り方は早めに決めておくと安全です。

薄肉・片持ちは“反り前提”で工程を組む

薄肉部はクランプで歪み、加工後に戻って寸法が動くことがあります。左右非対称形状や片面大きな掘り込みは反りやすいため、両面をバランスさせる、段階的に肉を落とす、基準面を最後に仕上げるなど、加工順まで含めた設計が効きます。

| 図面で決める項目 | 推奨の考え方 | コスト・品質への影響 |

|---|---|---|

| 公差の付け方 | 嵌合・基準・シール面など必要部に限定 | 仕上げ回数と検査工数が減りやすい |

| 仕上げ面の指定 | 重要面のみ面粗さ指定、他は加工面で可 | 不要な磨き・再仕上げを回避 |

| 内R・逃げ | 内Rを許容し工具径を確保 | 加工時間短縮、バリ低減に寄与 |

| ネジ・締結 | 座面を広く、局所締結を避ける | 組付け歪みが減り寸法が安定 |

購買向け 見積の内訳を読むポイント

PEEK部品の価格差は「材料サイズ」「加工時間」「検査・洗浄・梱包」で出ることが多いです。比較するときは単価だけでなく、どこにコストが乗っているかを見ておくと判断が早くなります。

| コスト要因 | 確認ポイント | 下げる打ち手の例 |

|---|---|---|

| 材料サイズ | 取り都合で一段上がっていないか | 外形・肉厚の見直し、材料取り最適化 |

| 加工工数 | 細溝・深穴・直角内角が多くないか | 内R付与、工程分割前提の形状にする |

| 検査・仕様 | 成績表、外観、洗浄・梱包の要否 | 重要項目に絞り基準を明確化 |

見積・試作依頼で「先に共有すると早い情報」

PEEKは用途条件で工程が変わるため、図面だけでは見積がブレることがあります。試作の立上げを早めるなら、次の情報を最初に添えるのがおすすめです。

- 使用温度(常時/ピーク/加熱時間の目安)

- 接触する薬品・洗浄液(種類、濃度、回数)

- クリーン度や異物管理(洗浄の要否、梱包仕様)

- 必要な検査(寸法成績表の要否、測定基準、外観基準)

- 想定ロット(試作数量、将来の量産数量、同時加工の有無)

- 材料グレード(無充填か、GF/CF入りか、指定メーカーがあるか)

| 共有しておくと良い条件 | なぜ重要か | 例 |

|---|---|---|

| 温度履歴 | 反り・締結緩みの評価軸になる | 常時120℃、ピーク180℃ など |

| 薬品・洗浄条件 | 応力割れや膨潤のリスク判断に必要 | IPA拭き取り、薬液浸漬 など |

| 検査・外観基準 | 工数と合否基準を先に揃えられる | 面粗さ、バリ許容、傷基準 など |

試作から量産へつなぐときの注意点

- グレードは早めに固定する:無充填→充填材入りへ後で変更すると、寸法・面品質・工具摩耗が変わり再評価が必要になります。

- 焼鈍の要否を検討する:厳しい公差や薄肉形状では、内部応力を落としてから仕上げた方が安定することがあります。

- 量産工法を見据える:将来、射出成形へ移行するなら、試作段階から肉厚や抜き勾配など“成形で作れる形”に寄せていくと手戻りが減ります。

当社(株式会社アリス)では、材料手配から精密切削、治具工夫、寸法検査まで一連で対応し、試作で“狙いの精度に早く到達する”ための工程設計を重視しています。PEEKは扱いが難しい分、最初に条件と基準を揃えるほど、結果的に短納期・低コストにつながります。

まとめ PEEK採用判断のチェックリスト

PEEK(ポリエーテルエーテルケトン)は、高温・薬品洗浄・高荷重・クリーン環境といった複合要求が重なる現場で、金属代替も含めて検討しやすいスーパーエンプラの有力候補です。耐熱・耐薬品・強度・長期寸法安定の“効く領域”では、設計の自由度や信頼性を上げやすい一方、材料単価が高く、切削では熱・応力の影響で反り/バリ/寸法ブレが出やすいため、樹脂の中でも「図面の出し方」と「工程設計」で結果が大きく変わります。

失敗を減らす近道は、最初に次の3点を条件として固定することです。

- 温度条件:常時温度/ピーク温度/滞在時間(温度履歴)

- 薬品・洗浄条件:薬品名・濃度・回数・乾燥工程(応力が掛かった状態で触れるか)

- 精度・寿命:重要面・重要寸法、長期ズレや摩耗の許容範囲

そのうえで、PPSなど代替材で成立する条件か/PEEKが必要な条件かを同じ土俵で比較し、PEEK採用ならグレード(無充填/GF・CF・摺動グレード)を早めに寄せて試作評価するのが、手戻りとコスト増を防ぐポイントです。

また図面では、PEEKを“高くしない”ために、公差・面粗さ・外観・バリ基準を必要箇所に集中させ、内Rや締結座面など加工と応力のクセに合う形へ整えるほど、加工も検査も安定します(薄肉・片持ち形状は特に「反り前提」の工程分割が効きます)。

株式会社アリスでは、PEEK部品について 「PEEKが本当に必要か(PPS比較含む)」の整理から、図面の要点整理、試作切削・工程設計、見積条件の揃え込みまで一貫してご相談いただけます。検討を早く進めたい場合は、まず下記だけでも共有ください。

- 温度履歴(常時/ピーク/時間)

- 接触薬品・洗浄(種類、濃度、回数)

- 重要寸法・重要面(公差、面粗さ、バリ基準)

- 想定数量(試作数/量産見込み)

- 希望グレード(無充填/充填材入り等)または「未定」

- 必要な検査・梱包(成績表、洗浄、クリーン梱包など)

「PEEKで行くべきか迷っている」「コストが読めず止まっている」「反り・バリで試作が安定しない」といった段階でも、条件の棚卸しから一緒に進められますので、お気軽にご相談ください。

.jpg)