ポリスチレン(PS)とは?特徴・用途・割れやすさの注意点

とは?特徴・用途・割れやすさの注意点.jpg)

PS(ポリスチレン)とは?発泡スチロールとの関係

ポリスチレン(PS)は、スチレンを原料とする代表的な汎用プラスチックです。材料費が比較的安く、射出成形などで量産しやすいことから「低コストで形を作りたい」場面で候補に上がりやすい樹脂です。反面、衝撃に弱く、条件が揃うと“パキッ”と割れやすい性格があります。採用するなら、強みと弱みを最初に整理しておくのが安全です。

よく混同されるのが「発泡スチロール」です。発泡スチロールは、PSに発泡剤などを使って内部に気泡をつくり、軽さや断熱性を高めたもの(発泡PS)です。つまり材料としてのベースはPSですが、密度・剛性・割れ方・加工方法が大きく変わります。図面や仕様書で「PS」とだけ書くと、意図した材とズレることがあるため注意が必要です。

PSの特徴まとめ(企画・試作・購買が押さえるべきポイント)

PSは一言でいうと「硬くて、きれいに成形できるが、衝撃には弱い」材料です。良い点と弱い点をセットで理解すると、採用判断がブレません。

PSの良い点

- 低コストで入手しやすい(汎用材として流通量が多い)

- 寸法が出しやすい(反りや収縮の癖が比較的読みやすい)

- 表面がきれいに出る(光沢が出やすく、外観部品に使われることもある)

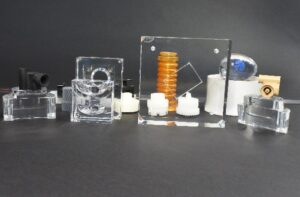

- 透明グレードが選べる(内容物が見える容器などで便利)

- 電気特性が良好で、簡易な絶縁用途にも使われる

PSの弱い点(=割れやすさにつながる)

- 衝撃に弱い(落下や角当たりで欠け・割れが起きやすい)

- 曲げに追従しにくい(たわませる設計や、繰り返し荷重は不向き)

- 溶剤や一部の薬品で“応力割れ”が起きやすい(アルコール類・有機溶剤・接着剤の種類に注意)

- 耐熱は高くない(熱源の近く、温水、食洗機などは条件次第で要注意)

- 屋外での耐候は限定的(黄変・劣化のリスクがあるため屋外常用は避けたい)

次の表は、PSの「使いどころ」を決めるための見取り図です。細かな数値はグレードや条件で変わるため、まずは傾向として捉えてください。

| 観点 | PSの傾向 | 実務メモ(判断のコツ) |

|---|---|---|

| コスト | 低め | 単価は強いが、割れ不良が出ると総コストが逆転しやすい |

| 外観 | 良い(光沢・透明も可) | 透明PSは傷が目立つ。外観要求が高いなら検証必須 |

| 剛性 | 高め(硬い) | “硬い=割れにくい”ではない。衝撃でパキっといく |

| 耐衝撃 | 低め | 角の当たり、落下、ネジ締結の応力集中で割れやすい |

| 耐熱 | 中〜低 | 熱源近傍は避ける。温度条件を先に決めてから材質比較 |

| 耐薬品 | 条件付き | 洗浄剤、消毒、接着の使用有無を初期に確認する |

PSにも種類がある(一般PSとHIPSを混同しない)

現場で「PS」と呼ばれていても、実際には複数の系統があります。割れやすさに直結するため、特に次の2つは分けて考えるのが重要です。

- 一般PS(GPPSなど):透明性や光沢が出しやすい一方、衝撃に弱く割れやすい

- 耐衝撃性PS(HIPS):ゴム成分を混ぜて衝撃に強くしたPS。透明ではなく、剛性や表面外観も一般PSと変わる

「透明が必要」なのか、「割れにくさが最優先」なのかで、候補が入れ替わります。

| 種類 | 見た目 | 強み | 弱み | 向く用途 |

|---|---|---|---|---|

| 一般PS(透明) | 透明〜半透明、光沢 | 外観がきれい、寸法が安定 | 衝撃で割れやすい、溶剤に注意 | 透明窓、ケース、トレー、外観重視の小物 |

| HIPS(耐衝撃) | 乳白・不透明が多い | 割れにくい方向へ改善 | 透明不可、剛性や表面が変わる | カバー、筐体内装、日用品、軽い衝撃があり得る部位 |

PSの代表用途(なぜPSが選ばれるのか)

PSは「形状精度・外観・コスト」のバランスが取りやすい領域でよく使われます。代表例は次の通りです。

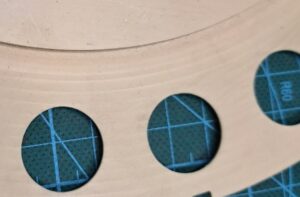

透明性や外観を活かす用途

- 透明ケース、表示窓、簡易カバー

- 内容物を見せたい容器・トレー(食品用途は規格確認が前提)

- 量産で外観を揃えたい小物部品(部品点数が多いほどコストメリットが効く)

硬さと成形性を活かす用途

- 仕切り、スペーサー、治具の一部(大きな衝撃がかからない前提)

- 家電や日用品の内装部品(荷重が小さい箇所)

- 電気絶縁が欲しい簡易部材(ただし耐熱条件は要確認)

低コスト材としての「PSの使いどころ」整理

企画・購買目線では、PSは「割れのリスクを管理できるなら、コストメリットが大きい」材料です。逆に言うと、次の条件があるならPSは最初から慎重に見るべきです。

- 落下・ぶつけ・踏まれなど、衝撃イベントが想定される

- ネジ締結や圧入など、局所的に力が集中する構造が多い

- アルコール清拭、溶剤洗浄、接着工程がある

- 屋外常用、または熱源の近くで長期使用する

最初に決めておくと失敗しない確認項目(3者の視点)

PS採用の可否は、単価だけでなく「割れて困るか」「割れる条件があるか」で決まります。初期に次を揃えておくと、後戻りが減ります。

製品企画が確認したいこと

- 使用環境:熱・屋外・薬品(清拭含む)の有無

- 外観要求:透明が必須か、光沢や傷の許容はどこまでか

- 安全側の条件:落下や輸送中の当たりがあり得るか

試作担当が確認したいこと

- 割れの起点になりそうな形状(角、薄肉、ボス、嵌合、ネジ部)

- 後加工の有無(穴あけ、タップ、圧入、超音波、接着)

- 試作で見るべき評価(落下・締結・清拭・温度サイクルなど)

購買が確認したいこと

- 指定は「一般PS」か「HIPS」か(ここが曖昧だと不良の原因になる)

- 色・難燃・食品用途など、規格の有無(手配できる範囲が変わる)

- 単価以外のコスト:割れ不良の再製作、梱包強化、補強設計の追加

PSが「割れやすい」と言われるときの典型パターン(まずはイメージ)

PSの割れは、ただ材料が弱いというより「力が一点に集まった」「内部に無理が残った」「薬品が入り込んだ」など、原因が重なって起きることが多いです。現場でよく見るのは次のタイプです。

- 角やエッジからヒビが伸びる(角当たり、R不足)

- ボス・ネジ周りが放射状に割れる(締結トルク、肉厚差)

- 表面が白っぽくなってから割れる(白化=細かな亀裂の集合)

- 清拭や接着の後に、時間差で割れる(応力割れ)

これらは設計や工程でかなり減らせます。また、試作で切削・穴あけを行う場合は、クランプ圧や刃物の食い込みで欠けが出やすい点も覚えておくと安心です。次章から、具体策を「図面に落とせる形」で解説します。

ここまでで「PSがどんな材料か」「PSにも種類がある」まで整理できました。次は、現場でトラブルになりやすい“欠け/割れ”を、設計・加工・取り扱いの観点で具体的に潰していきます。

PSが「割れやすい」と言われる理由を分解する

PSの割れは、単に「強度が低いから」ではなく、原因がいくつか重なって起きることが多いです。現場で対策を打ちやすいように、割れのメカニズムを“分解”して整理します。

衝撃に弱く、切り欠きに敏感(ノッチ感度が高い)

PSは硬くてたわみにくい反面、衝撃エネルギーを吸収するのが苦手です。特に、角・溝・段差・穴の縁など「形状の変化点」は応力が一点に集まりやすく、ここを起点にヒビが走ります。

応力集中が起きる形状がある

応力集中は「力が細いところに集まる」現象です。PSの場合、次のような形状が典型的な危険ポイントになります。

- 角Rが小さい/エッジが立っている

- 肉厚が急に変わる(厚肉→薄肉、段差)

- ボス根元が直角で立ち上がっている

- リブが厚すぎて、根元が硬い“柱”になっている

- 嵌合・圧入がきつく、常に押し広げる力が掛かっている

残留応力(内部に無理が残る)が割れの下地になる

射出成形は、溶けた樹脂を金型に流し込み、冷えて固まることで形になります。このとき、冷え方が急だったり、流れが偏ったりすると、部品の内部に「引っ張られたまま」「ねじれたまま」の無理が残ります。これが残留応力です。

残留応力が高い部品は、組立時の軽い締結や、清拭の薬品がきっかけで突然割れることがあります。

白化(クレーズ)は“割れの前兆”になりやすい

PSでよく見る白っぽい筋や、曇ったような部分は、表面に細かな亀裂が多数入って光が散ることで起きる現象です。ここまで来ると、すでに応力が集中しているサインで、追加の衝撃や締結でクラックへ進みやすくなります。

応力割れ(溶剤などの影響でクラックが進む)

PSは、溶剤や一部の薬品に触れると、微細な亀裂が進みやすい性質があります。特に「部品に力が掛かった状態(残留応力や締結応力がある状態)」で薬品が触れると、割れが一気に進むことがあります。これが応力割れです。

清掃用アルコール、接着剤、塗装溶剤、印刷インク、粘着剤などは、材料と相性が出やすいので、試作段階で必ず確認します。

割れ・欠けを減らす設計のコツ(図面に落とせるポイント)

割れ対策は「材料変更」より先に、形状で潰せることが多いです。PSを採用するなら、最低限ここは押さえておくと事故が減ります。

角は“丸める”が最優先(Rと面取り)

PSの割れは角から始まることが多いので、角Rは最優先の割れ対策です。

- 外角・内角ともにRを付ける(内角だけ小さいのは危険)

- 穴の入口や段差部は面取りして欠けを防ぐ

- Rが付けられない場合は、応力が集中しないよう逃げ形状(溝・抜き)を検討する

肉厚を揃え、段差は“なだらか”にする

肉厚差があると、冷え方の違いで残留応力が増え、割れの下地になります。

- 厚肉を作らない(必要ならリブで剛性を出す)

- 厚みの変化は急に切り替えず、テーパーやRでつなぐ

- リブは“厚くしすぎない”(根元が硬すぎると逆に割れやすい)

- ボス周りは肉厚が集中しがちなので、肉盗みやリブ配置で「厚肉の塊」を避ける

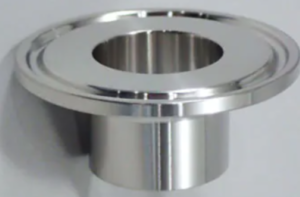

ネジ締結・ボス周りは「割れる前提」で設計する

PSはネジ締結で割れやすい代表格です。ボス周りの設計が甘いと、締めた瞬間に放射状クラックが入ります。

- ビス座面を広くして面圧を下げる(ワッシャ相当の面積を確保)

- ボス根元にRを付ける/肉厚差を減らす

- ねじは締結トルク管理が前提。過締めを現場で起こさない設計にする(止まり面、トルク規定、締結手順)

- 量産を見据えるなら、インサート(ねじ金具)や別部品化も検討する

嵌合・圧入・スナップは“きつさ”を作りすぎない

PSはしなりが小さいため、きつい嵌合=常に部品を押し広げる状態になります。これが割れの原因になります。

- クリアランス嵌合を基本にし、干渉は最小化

- リード(導入)と逃げを入れて、組立時の当たりを減らす

- 繰り返し着脱があるなら、PSよりも耐衝撃材(HIPS、ABSなど)を優先する

成形・加工・取り扱いで割れを増やす要因(試作での注意点)

射出成形:条件の“急さ”が残留応力を増やす

PSは成形しやすい一方で、条件次第で残留応力が増えます。充填が速すぎる、冷却が急すぎる、ゲート位置が悪い、保圧が強すぎるなどが重なると、割れやすさが増します。

切削・穴あけ:欠けやすいので入口処理が重要

試作で切削加工や穴あけをする場合、PSは工具の食い込みや、出口のバリ処理で欠けが出やすい材料です。

- 穴の入口は面取りしてチッピングを防ぐ

- クランプ圧を上げすぎない(局所的な応力で割れの下地になる)

- 刃物は切れ味優先。欠けが出るなら条件(送り・回転・突っ込み)を見直す

薬品・接着:まず“相性確認”してから進める

現場でよくある事故が「清拭したら翌日割れた」「接着後に白化してクラックが走った」です。PSは相性問題が起きやすいので、採用前提なら早い段階でチェックします。

- 実際に使う洗浄・消毒・インク・粘着剤で、短期テスト(清拭→放置→外観/割れ)を行う

- 締結・嵌合など“応力が掛かった状態”でテストする

- NGが出たら、材料をHIPSやABSへ寄せる、または薬品側を変更する

| 割れの主因 | 起きやすい場所・タイミング | 予防策(設計/工程の打ち手) |

|---|---|---|

| 応力集中 | 角、穴縁、段差、ボス根元 | R付け、面取り、肉厚変化をなだらかに、逃げ形状 |

| 残留応力 | 成形直後、組立時、時間差で発生 | ゲート/冷却の見直し、急な条件を避ける、評価で時間経過も見る |

| 締結応力 | ネジ締結、圧入、きつい嵌合 | 面圧を下げる、トルク管理、インサート検討、干渉を減らす |

| 薬品起因(応力割れ) | 清拭、接着、塗装、ラベル貼り | 使用薬品の棚卸し、相性テスト、材料変更(HIPS/ABS等) |

| 低温・衝撃 | 落下、輸送、角当たり | 角を保護する形状、梱包設計、耐衝撃材の検討 |

試作で短期間にリスクを見極める簡易評価(現場で回せる)

PSの採用判断は、カタログ値より「実際の使い方で割れないか」が重要です。試作では次のような“簡易評価”を先に回すと、後戻りが減ります。

- ネジ締結テスト:想定トルクで締め、白化やクラックの有無を見る

- 清拭テスト:実際の薬品で拭き、応力が掛かった状態で放置して変化を見る

- 嵌合テスト:はまりやすさと、取り外し時の欠けを確認する

PSは“時間差で割れる”ことがあるため、テスト直後にOKでも、24〜72時間の経過観察を入れると判断が安定します。温度が下がる環境(冬場の輸送や倉庫)も想定すると、より実務に近づきます。

ここまでが「割れの原因」と「形状での一次対策」です。次は、PSを他材料(HIPS/ABS/PP/アクリル/PC)や、割れにくさが強いUHMW-PEと比較しながら、用途ごとの“採用の結論”を出せるように整理します。

他材料と比較してわかるPSの使いどころ(低コスト材の採用判断)

PSは「安いから選ぶ」だけだと割れトラブルが出やすく、結果的にコストが膨らみます。逆に言えば、用途条件と弱点対策が噛み合えば、コストと外観を両立できる材料です。ここでは代替候補と比べながら、採用の結論を出しやすく整理します。

PSとHIPS(耐衝撃PS)の違い

透明性が必須でないなら、まずHIPSを検討するのが現実的です。HIPSはPSの「割れやすさ」を緩和した系統で、落下や角当たりのリスクがある部品で効きます。一方で、透明は難しく、表面の質感や剛性が一般PSと変わるため、外観要求が厳しい場合は試作での確認が必須です。

PSとABSの違い

ABSは衝撃に強く、ネジ締結やスナップなど「組立で力が掛かる構造」に向きます。PSより単価は上がりやすいものの、不良率や割れの手直しが減るなら総コストは下がることがあります。「割れが許されない筐体」「現場での締め付けばらつきがある」ならABS寄りが安全です。

PSとPP(ポリプロピレン)の違い

PPはしなやかで、繰り返し曲げやヒンジ的な使い方に強い材料です。薬品にも比較的強い傾向があります。ただし剛性や表面外観、寸法の出し方はPSと違い、外観の“パリッと感”や硬さが欲しい場合は設計で補う必要が出ます。

PSとアクリル(PMMA)・PCの違い

透明外観を優先する場合、アクリル(PMMA)やPC(ポリカーボネート)が候補になります。アクリルは透明性と外観が良い反面、衝撃では割れやすい側に寄ります。PCは耐衝撃が強く、透明用途でも割れにくさを狙えますが、コストや傷つきやすさ、成形条件などの検討事項が増えます。

| 比較軸 | PS | HIPS | ABS | PP | PC |

|---|---|---|---|---|---|

| コスト | 低 | 低〜中 | 中 | 低〜中 | 高 |

| 外観(光沢/透明) | 良(透明可) | 中(不透明多) | 中 | 中 | 良(透明可) |

| 割れにくさ | 低 | 中 | 高 | 中〜高 | 高 |

| 締結・嵌合の適性 | 注意 | 注意〜中 | 良 | 中 | 良 |

| 使いどころ | 外観+低コスト | 割れ対策したいPS領域 | 筐体・組立強め | しなり・耐薬品 | 透明+耐衝撃 |

UHMW-PE(超高分子量ポリエチレン)と比較:割れ回避を最優先するなら

UHMW-PEは、衝撃に強く、欠けにくい方向で非常に優秀な材料です。摺動(すべり)や耐摩耗にも強く、ガイド・ライナー・保護部材などで力を発揮します。

一方で、PSのような「硬さ」「外観の締まり」「寸法のカチッと感」とは方向性が違います。柔らかめで熱膨張の影響も受けやすく、接着・塗装が難しい場面もあります。

| 観点 | PS | UHMW-PE |

|---|---|---|

| 欠け/割れ | 起きやすい(条件次第) | 起きにくい |

| 剛性・寸法感 | 硬く寸法が出しやすい | しなやかで寸法管理は工夫が必要 |

| すべり・摩耗 | 一般的 | 非常に良い(摺動向き) |

| 外観・印刷 | 光沢/透明も可 | 傷・汚れは用途次第、印刷や接着は工夫が必要 |

| 向く用途 | ケース、トレー、外観部品 | ガイド、当て板、摺動部、割れを避けたい治具 |

「落下や衝撃が避けられない」「欠けが致命的」「摺動がある」なら、UHMW-PEの方が最初から安全側になるケースがあります。逆に「外観重視」「透明が必要」「硬さが欲しい」なら、PS/HIPS/PCなどの方が合います。

企画・試作・購買の判断ポイント(採用の結論を出すチェック)

製品企画:PS採用が向く条件

- 使用中に強い衝撃が起きにくい(落下・角当たりが想定されにくい)

- 透明や光沢など外観メリットが効く

- 低コストで量産したいが、割れリスクは設計で管理できる

試作担当:割れを潰すための実務アクション

- 角R、肉厚差、ボス根元、嵌合の「割れ起点」を図面で先に潰す

- ネジ締結・清拭・嵌合は“応力が掛かった状態”で評価する

- 時間差割れを想定し、評価後に24〜72時間の経過観察を入れる

購買:単価だけで判断しない見積りの見方

- 「一般PS」か「HIPS」かを明確にして手配する(PS一括指定は避ける)

- 割れ不良が出た場合の再製作・納期遅延・梱包強化コストを含めて比較する

- 材料変更(PS→HIPS/ABS等)時に金型修正や寸法ズレが起きないかも確認する

図面・仕様書での材料指定のコツ(迷いどころを減らす)

PSと書くだけだと、透明性や耐衝撃の意図が伝わりにくくなります。最低限、次はセットで指定すると選定が安定します。

- 一般PS(透明)か、HIPS(耐衝撃)か

- 色、外観要求(透明度・光沢・傷の許容)

- 使用環境(温度、屋外、清拭薬品、接着の有無)

- 成形か切削か(試作方法によって注意点が変わる)

試作段階では、切削加工・簡易型・試作金型など手段が複数あります。用途に合わせて「割れ評価ができる形」で試作を組むのが近道です。材料選定と形状の詰めを同時に進めたい場合は、加工と成形の両面から条件を組み立てられる体制があると判断が速くなります。

株式会社アリスでは、PSを含む各種樹脂の試作(切削加工・試作金型成形)を通じて、欠け/割れの起点になりやすい形状の見直しも含めてご相談いただけます。

よくある質問

PSは屋外で使えますか?

屋外常用は基本的に慎重に考えます。紫外線や温度変化で劣化・黄変が進む可能性があるため、用途によっては耐候性を持つ材料や、塗装・設計での保護を検討します。

PSは接着できますか?

接着自体は可能ですが、接着剤や溶剤の種類によって白化や応力割れが出ることがあります。実際の接着剤で、応力が掛かった状態のサンプル評価を先に行うのが安全です。

透明が必要で、割れも避けたい場合は?

透明が必須なら、PSの設計対策+評価を徹底するか、PCなど耐衝撃の強い透明材料も比較候補に入れます。外観と耐衝撃はトレードオフになることが多いので、優先順位を決めて選定します。

まとめ

まとめ(CTA意識・差し替え案)

PS(ポリスチレン)は、低コストで外観(光沢・透明)を出しやすく、寸法もまとめやすい一方、条件が揃うと衝撃・応力集中・薬品(清拭/接着)をきっかけに“パキッ”と割れやすい材料です。採用の成否は「材料が弱いかどうか」ではなく、割れの起点(角・穴縁・ボス根元・肉厚差・きつい嵌合)を設計で消せているか、そして実際の運用条件(締結トルク、清拭薬品、落下/当たり、温度)で事前検証できているかで決まります。

失敗を減らす近道は、次の3点を“最初に”揃えることです。

- PSの種類を明確化(一般PS/透明を狙うのか、割れにくさ優先でHIPSに寄せるのか)

- 形状で応力集中を潰す(R・面取り、肉厚差をなだらかに、ボス/ネジ周りの面圧低減、嵌合の逃げ)

- 試作で「割れやすい条件」を先に当てる(締結→清拭→放置、落下/当たり、温度サイクル。※PSは時間差で割れるため、24〜72時間の経過観察が効きます)

また、「透明が必須」「落下や角当たりがあり得る」「ネジ締結が多い」「アルコール清拭や接着が避けられない」といった条件が重なる場合は、PSに固執せず HIPS/ABS/PCなどの代替材も含めて総コスト(不良・手直し・梱包強化まで)で判断するのが現実的です。逆に、摩耗・すべり・欠け回避が主目的なら、用途によってはUHMW-PEのほうが最短で安定するケースもあります。

株式会社アリスでは、PSを含む樹脂部品について 「材料の向き不向き整理」→「割れ起点を減らす形状の落とし込み」→「試作(切削/試作成形)での成立性確認」まで、現場目線でご相談いただけます。

検討を早く進めたい場合は、以下だけでも共有いただくと提案がスムーズです。

- 透明が必須か(必須なら外観基準:傷/光沢/透明度)

- 衝撃イベントの有無(落下、当たり、輸送中の接触)

- 締結・嵌合の有無(ネジ径、想定トルク、圧入/スナップの有無)

- 清拭/洗浄/接着の有無(使う薬品・接着剤の種類)

- 使用温度・屋外の有無

- 数量感(試作○個→量産○個)、納期感、現状の困りごと(割れ写真があると最速です)

「PSでいけるか、HIPS/ABS/PCに寄せるべきか」を早めに結論づけたい場合は、まずは条件整理からお気軽にご相談ください。