EVA樹脂とは?(エチレン酢酸ビニル)特徴・用途・貼り/打ち抜き

特徴・用途・加工(貼り-打ち抜き).jpg)

梱包の「へたり」や製品の「擦れ傷」を減らしたい。あるいは、触ったときの柔らかさ・安心感を部材で表現したい。そんな場面で候補に上がりやすいのが EVA樹脂(エチレン酢酸ビニル) です。

ただしEVAは、同じ「EVA」という呼び方でも、硬さ・発泡の有無・密度・厚みで性能が大きく変わります。選び方を間違えると「柔らかいのにすぐ潰れる」「貼ったのに剥がれる」「打ち抜きで欠ける」といった失敗につながります。

このシリーズでは、梱包担当・製品開発・購買それぞれの判断軸(傷、触感、硬度/単価/供給)に沿って、EVAの基礎から加工の勘所までを整理します。

EVA樹脂とは(エチレン酢酸ビニルの基本)

EVAの正体:エチレン+酢酸ビニルの共重合体

EVAは「Ethylene-Vinyl Acetate」の略で、エチレン(E)と酢酸ビニル(VA)を組み合わせた樹脂です。イメージとしては、ポリエチレン(PE)の“しなやかさ”に、酢酸ビニル由来の“柔らかさ・粘り”を足して、ゴムに近い弾性も出しやすくした材料、と捉えると理解が早いです。

ポイントは、VA(酢酸ビニル)の割合 で性格が変わること。一般にVAが増えるほど柔らかく、低温でも硬くなりにくく、透明感が出る場合もあります。一方で、用途によっては耐熱や剛性とのバランスが課題になります。

発泡EVAと非発泡EVA(“スポンジ”か“シート”か)

現場でよく使われるEVAは大きく2タイプです。

- 発泡EVA:内部に気泡を持たせ、軽くて緩衝性が高い(クッション材・当て材向き)

- 非発泡EVA:気泡が少なく(または無く)腰があり、寸法安定や耐摩耗を重視しやすい(部材・パッド向き)

同じ厚みでも、発泡か非発泡かで「へたり方」「復元性」「打ち抜き断面」が変わります。カタログで“硬度”だけ見て決めるとズレやすいので注意が必要です。

「樹脂なのにゴムっぽい」理由

EVAは加硫ゴムのように必ずしも硫黄で架橋する材料ではありませんが、配合や発泡条件によって弾性が出やすく、触感も“ゴムっぽい”領域まで作れます。そのため、梱包の保護材から、製品の滑り止め・当て材・緩衝パッドまで守備範囲が広いのが特徴です。

EVA樹脂の特徴(メリット/注意点)

メリット1:傷を減らしやすい(当たりが柔らかい)

EVAは接触面が柔らかく、角当たりをマイルドにできます。金属や樹脂の塗装面、鏡面部品など「点で当たると傷が出る」ものほど、面で受けて分散できる素材が効きます。梱包材としては、段ボールや治具の硬さを“中和”するイメージです。

メリット2:緩衝と復元のバランスを作りやすい

落下や振動に対しては、柔らかいほど良いわけではありません。柔らか過ぎると底付きして衝撃が伝わり、硬過ぎると当たりが強くなります。EVAは、硬度・密度・厚みの組合せで 「潰れて受ける」+「戻る」 のバランスを調整しやすい材料です。

メリット3:軽い・水に強い・加工しやすい

発泡EVAは軽量で、吸水しにくい配合も多く、梱包用途で扱いやすいのが利点です。また、シート化された材料を切る・貼るといった二次加工の選択肢が多く、試作〜量産の立上げが比較的早い傾向があります。

注意点:へたり(圧縮のクセ)と温度には要注意

EVAでよく起きる失敗は「使っているうちに潰れて戻らない」です。これは一般に 圧縮永久ひずみ の影響で、厚み・密度・発泡状態・荷重のかけ方(締め付け量)で結果が変わります。さらに、夏場の車内や保管環境など高温条件では、柔らかくなって“クセ”が付きやすくなることがあります。

だからこそ、用途に対して「どれくらい潰して使うのか」「何時間/何日その状態が続くのか」「温度レンジはどこまでか」を先に決めてから材料を選ぶのが近道です。

| やりたいこと(現場の目的) | EVAで期待できること | 仕様で見るポイント(例) |

|---|---|---|

| 梱包で擦れ傷を減らす | 当たりを柔らかくして面圧を下げる | 表面のきめ、硬度、厚み、接触面積 |

| 保護材のへたりを減らす | 復元性のある配合を選べる | 密度、発泡倍率、圧縮条件、使用温度 |

| 触感の良い当て材にする | “柔らかいのにコシ”を作れる | 硬度レンジ、表面仕上げ、色/見栄え |

| 貼って固定したい | 両面テープや糊の選択肢が多い | 貼付面の平滑度、端部形状、前処理 |

| 打ち抜きで量産したい | シートから形状を抜ける | 厚み、細穴/細幅の可否、断面品質 |

硬度・密度・発泡の違いと、へたりの考え方(まず押さえる3つ)

硬度:触った“柔らかさ”の指標だが、単独では決め手にならない

EVAの仕様でよく出てくるのが硬度(例:アスカーCなど)です。硬度は「押したときの抵抗感」を数値化したものなので、触感づくりには便利です。

ただし硬度は、厚みや発泡状態 の影響も受けます。薄いと硬く感じ、厚いと柔らかく感じやすい。発泡が粗いと、初期は柔らかくても荷重をかけると急に底付きする、ということも起こります。硬度は“入口”として見て、必ずサンプルで押し込み感を確認するのが安全です。

密度(比重):へたりや切り口の安定に関わる

発泡EVAでは、密度は「同じ体積にどれだけ材料が入っているか」を意味します。密度が高いほど一般にコシが出やすく、打ち抜きの断面が崩れにくい傾向があります。一方で、密度が高い=必ずへたりに強い、とは言い切れません。配合や気泡構造で結果が変わるため、最終的には用途荷重での試験が必要です。

“潰して使う”なら、圧縮率の設計がいちばん効く

梱包材や当て材は、意図せず強く締め付けられると一気にへたります。逆に、適度な圧縮で使えば、ズレ止めと緩衝を両立できます。目安としては、まず「どれくらい潰してセットするか(圧縮率)」を決め、少量試作で 保管後の戻り を確認するのが現実的です。

購買・設計の会話をスムーズにするなら、最低限次の“仕様3点セット”を揃えると見積が安定します。

- タイプ:発泡/非発泡(必要なら表面仕上げも)

- 硬度レンジ:○○相当(数値+触感の言葉で補足)

- 厚み・寸法公差:貼り代、逃げ、組付けクリアランスを含めて指定

試作前にできる簡易チェック(現場で5分)

「カタログは良さそうだったのに、現物が合わない」を防ぐには、評価項目を最初から絞るのがコツです。たとえば初回は、次の3点だけでも十分に差が出ます。

- 押し込みと戻り:指や治具で一定量押し、離した直後と数分後の戻り具合を見る

- こすれ跡:実際に触れる相手材(塗装品・透明材など)に軽く擦って、跡・粉・汚れ移りを確認する

- 仮貼り:予定している両面テープで貼り、端部が浮くか、剥がすときに伸びるかを確認する

この段階で違和感が出たら、硬度や厚みをいじる前に「発泡/非発泡」「表面のきめ」「密度」を疑うと、修正が早くなります。

EVA樹脂の主な用途(梱包・保護材/パッキン/部材)

梱包・通い箱の保護材(当て材・仕切り・緩衝)

EVAが最も使われるのは、製品同士や箱・治具との接触をやわらげる「当て材」「仕切り材」です。段ボール単体だと角当たりが強い、ウレタンだと粉が気になる、といった場面で、EVAの“当たりの柔らかさ”と“扱いやすさ”が効きます。

通い箱やリターナブル容器では、繰り返し使用で保護材が潰れやすいので、初期の柔らかさだけでなく「戻り」「摩耗カス」の観点も重要になります。

パッキン・シール用途(簡易ガスケット)

完全な気密・耐薬品が必要な領域は別素材が適する場合もありますが、軽い押さえ圧で追従させたい簡易パッキンではEVAが選ばれます。ここは「どれくらい潰して保持するか」が寿命を左右します。締め付け量が大きい設計だと、材料を変えても改善しないことがあるため、圧縮率の上限を先に決めるのが近道です。

触感部材(当てパッド、滑り止め、保護カバー)

触ったときのソフト感、握りやすさ、当たりの安心感など、体感品質を狙う部材にも使われます。見栄え(色)や表面のきめ、耐摩耗も検討ポイントです。意匠部材で採用する場合は、色ぶれ・ロット差・匂いの基準を社内で決めておくと、量産で揉めにくくなります。

梱包担当向け:傷・へたりを減らす選び方のコツ

傷の原因は「点当たり」「擦れ」「異物噛み」の3つ

傷対策は、まず発生メカニズムを分けると早いです。点当たりなら“面で受ける設計”、擦れなら“滑りと表面”、異物噛みなら“粉・摩耗カス”の管理が要になります。

特に塗装品や透明部品は、わずかな段差・ゴミでも跡が残りやすいので、材料の柔らかさだけでなく「接触面の清浄性」と「擦れが発生しない固定方法」まで含めて考えます。

へたり対策は「材料」より「使い方(圧縮設計)」が効く

保護材が潰れるのは、荷重が想定より集中しているケースが多いです。厚みを上げる前に、当て面積を増やす・角を逃がす・底付きしないクリアランスを作る、といった形状側の見直しが効きます。締め付けて固定するなら、圧縮率を決めて試作で戻りを確認するのが安全です。

また、保護材を「押さえ込んで固定」するのか、「当てておくだけ」なのかで最適解が変わります。前者はへたりが問題になりやすく、後者はズレと擦れが問題になりやすい、という整理をしておくと選定がブレません。

| 困りごと(現場で起きがち) | 主な原因の目星 | 見直す仕様・設計の方向 |

|---|---|---|

| 角だけ白く擦れる/打痕が出る | 点当たり、硬すぎ、厚み不足 | 当て面積を増やす、角R、厚みUP、硬度を下げる |

| 保護材がすぐ潰れて隙間ができる | 圧縮し過ぎ、底付き、密度不足 | 圧縮率を下げる、形状で逃げを作る、密度/タイプ変更 |

| 表面に粉・カスが付く | 摩耗、相手材との擦れ | 表面きめ変更、非発泡寄り検討、擦れ箇所の構造改善 |

| 透明部材に跡が残る | 汚れ、圧痕、長時間荷重 | 当て面を広げる、荷重を下げる、保護フィルム併用 |

まずは「1点だけ」評価条件を固定して比べる

EVAは選択肢が多いぶん、同時に条件を動かすと迷子になります。たとえば梱包材なら、初回は「厚みは固定」「硬度レンジだけ変える」など、変数を1つに絞って比較すると判断が速くなります。評価は“落下”まで行かなくても、通い箱で想定する荷重を再現して、24〜72時間後の戻りを見れば、合う・合わないの目星がつきます。

製品開発向け:触感・柔らかさを作り込む設計ポイント

触感は「硬度」だけで決まらない

同じ硬度でも、表面のきめ・厚み・裏側の支持構造で体感は変わります。たとえば薄いEVAを硬い母材に貼ると“硬く”感じやすく、厚みを持たせると“ふわっ”と感じやすい。狙いが触感なら、硬度の数値に加えて「厚み」「接触面積」「下地の硬さ」までセットで設計します。

へたりにくい触感を狙うなら、二層化・構造で逃がす

触感を柔らかくするために硬度を下げ過ぎると、へたりやすくなります。そこで、表面は柔らかい層、裏側はコシのある層という二層化(ラミネート)や、裏側にリブ・空間を設けて“潰れ代”を制御する方法が有効です。

「指で押すと柔らかいが、底付きしない」状態を作るイメージで、材料だけに頼らず構造でコントロールします。

購買向け:硬度/単価/供給で選ぶ時の整理

単価は「材料×面積×厚み+加工」でほぼ決まる

見積を安定させるには、材料グレード(発泡/非発泡、密度、色)と、必要枚数(ロット)、そして加工(貼り、打ち抜き、抜き型)を分けて考えます。特に色指定や小ロットは単価が跳ねやすいので、量産前提なら採用色を早めに固めるのがコツです。

見積依頼で最低限そろえる仕様(これがあると話が速い)

- タイプ:発泡/非発泡、表面のきめ(必要なら写真添付)

- 厚み:目標値と許容(例:±0.2など、重要なら厳しく)

- 硬度レンジ:数値+「押し感」の言葉(柔らかめ/コシあり等)

- 寸法:外形、穴、R、面取り、必要数量(月次/年次の見込み)

- 加工:貼りの有無(どの面に貼るか)、打ち抜きの有無、見栄え面の指定

- 使用条件:荷重、温度、接触相手材(塗装・透明・鏡面など)

供給と品質ブレを抑えるには「変えてよい条件/ダメな条件」を決める

同等品切替を想定するなら、絶対に守りたい項目(硬度レンジ、厚み公差、密度、色味、匂い、表面状態)と、多少変わっても良い項目(シート取り都合、端材取り、梱包形態)を先に決めます。これがあると、供給変動時でも判断が速くなります。

加工方法①:貼り加工(両面テープ)の基本だけ先に押さえる

EVAは貼れる素材ですが、貼りの安定は「テープ選定」「貼付面の状態」「端部形状」で決まります。貼付面が粗い・粉っぽい・曲面がきつい場合は剥がれやすいので、面を増やす、端部に逃げを作る、用途に合う粘着剤を選ぶ、といった設計側の工夫が効きます。具体的なテープの選び方と前処理は次パートで詳しく解説します。

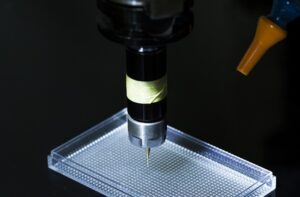

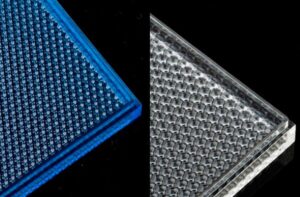

加工方法②:打ち抜き加工(トムソン)の向き・不向き

量産でコストとスピードを両立しやすいのが打ち抜きです。シート材から型で抜くため、同形状を多数作るほど有利になります。

一方で、極端に細い幅や小さな穴、鋭い内角は、欠け・つぶれ・寸法ばらつきが出やすい領域です。設計段階で「角Rを付ける」「細幅を避ける」「刃が回り込む逃げを作る」だけでも歩留まりが改善することがあります。図面指示のコツと、どこまで精度が狙えるかは次パートで具体化します。初回は抜き型費(刃型代)がかかるため、形状が固まる前はカット試作で当たりを確認し、量産移行時に打ち抜きへ切替える流れが失敗しにくいです。寸法の基準をどこに置くか(基準穴・基準面)も、量産でのばらつき低減に直結します。要求精度が厳しい場合は、事前に公差の相談をおすすめします。

加工方法①:貼り加工(両面テープ/糊)の勘所

剥がれやすいのは「端」と「粉っぽい面」

貼り加工で多いトラブルは、端部からのめくれ・浮きです。原因はテープの強さ不足というより、(1)端が引っ掛かって剥がれ方向の力が入る、(2)EVA表面に微粉や離型成分が残っている、(3)圧着不足、の3つが大半です。

対策はシンプルで、端部に力が入らない形 と 貼付面を整える工程 を用意することです。

- 端部対策:角を落とす、貼り代を広げる、段差に逃げを作る

- 面の対策:エアブローや清掃、必要なら軽い拭き取り(素材を傷めない範囲で)

- 工程対策:貼った直後にしっかり圧着し、使用条件(温度)を想定して評価する

| 目的・使用条件 | テープ選定の方向 | 設計・工程での注意 |

|---|---|---|

| 一般的な固定(屋内) | アクリル系の汎用粘着 | 圧着面積を確保、端部めくれ防止 |

| 低温でも剥がしたくない | 低温追従性の高い粘着 | 貼付温度が低いと接着しにくいので条件確認 |

| 曲面・凹凸面に追従させたい | フォーム基材で追従性を確保 | 凹凸が大きい場合は貼り代・形状を見直す |

| 将来剥がす可能性がある | 再剥離系を検討 | “剥がれない”と“剥がせる”は両立しにくい |

糊・ラミネートも選択肢(量産性と品質安定)

数量が多い場合や貼り面が大きい場合、両面テープだけでなく、粘着層付きの材料(ラミネート)を選ぶと、工程が単純になり品質が揃いやすくなります。逆に少量試作では、テープ貼りで成立性を確認してから量産方法を決める流れが安全です。

加工方法②:打ち抜き加工(トムソン)の設計ポイント

欠け・つぶれを減らす形状ルール(目安)

打ち抜きは“刃で押し切る”ため、細い部分や鋭角があると欠けやすくなります。目安として次を意識すると歩留まりが安定します(材料の硬度・厚みで変動します)。

- 細幅:細い橋(つなぎ)は避け、幅を持たせる

- 内角:鋭い直角は避け、内Rを付ける

- 小穴:穴径が小さいほどつぶれやすいので、可能なら穴を大きくする/形状をスリットに変える

- 見栄え面:どちらを表にするか指定し、刃の当たりを考慮する

| 図面のポイント | 起きやすい不具合 | 改善の方向 |

|---|---|---|

| 鋭い内角(内Rなし) | 欠け・裂け | 内Rを付ける、コーナーに逃げ |

| 細い橋・細長形状 | つぶれ、寸法ばらつき | 幅を確保、分割形状を検討 |

| 小さな穴が多い | 穴が潰れる、位置ズレ | 穴径見直し、数を減らす、加工方法相談 |

| 厚みが大きい | 断面荒れ | 材料タイプ見直し、刃型条件の最適化 |

精度は「材料公差+加工公差」の合算で見る

シート材は厚みや寸法にばらつきがあり、そこに打ち抜きのばらつきが乗ります。重要寸法がある場合は、基準穴・基準面を決め、図面に“どこが重要か”を明確にすると、加工側も狙いを合わせやすくなります。精度が厳しい形状は、打ち抜き一択ではなく、別工法との組合せも含めて検討すると失敗が減ります。

代替素材との比較(迷ったときの整理)

EVAの判断を速くするには、競合しやすい素材と“向いている仕事”を並べて見るのが効果的です。

| 素材 | 得意なこと | 苦手になりやすいこと |

|---|---|---|

| EVA(発泡/非発泡) | 当たりの柔らかさ、緩衝とコシの調整、切る・貼る・抜く | 条件次第で圧縮のクセ(へたり)が出る |

| ウレタンフォーム | 高いクッション性、追従性 | 粉・劣化、用途によってはへたりが早い |

| PEフォーム | 軽量、耐水、コスト感 | 触感の作り込み、細部の追従 |

| ゴムスポンジ系 | シール性、弾性 | 重量・コスト、臭い/移行の管理が必要な場合 |

試作〜量産の進め方(失敗しないチェックリスト)

仕様を固める順番(おすすめ)

- 目的を1行で定義:傷防止か、へたり低減か、触感か

- 使用条件を決める:荷重、圧縮率、温度、接触相手材

- タイプを決める:発泡/非発泡、表面のきめ、色

- 試作で確認:戻り、擦れ跡、貼り、打ち抜き断面

- 量産条件へ:公差、基準、検査項目、供給条件

評価は「現場の再現」が最短

梱包なら通い箱の実荷重、開発部材なら実際の触り方・押し方を再現するのが一番確実です。カタログ値より、実機・実物での“跡”“戻り”“剥がれ” を先に見に行くと、材料選定がブレません。

まとめ

EVA樹脂(エチレン酢酸ビニル)は、「当たりの柔らかさ」と「緩衝・復元のバランス」を作り込みやすく、梱包材の擦れ傷対策から、当て材・パッド・簡易パッキン・触感部材まで幅広く使える材料です。

一方で、EVAは同じ呼び方でも 発泡/非発泡・硬度・密度・厚み・表面のきめで挙動が大きく変わり、条件を外すと「へたり(圧縮のクセ)」「貼りの剥がれ」「打ち抜き欠け」などの手戻りが起こりやすいのも事実です。

失敗を減らすコツは、カタログ値だけで決め切らずに、

①目的(傷対策/へたり低減/触感)→ ②使用条件(荷重・圧縮率・温度・相手材)→ ③発泡/非発泡・硬度・厚みを“1変数ずつ”動かして試作評価

という順番で仕様を固めること。これが、硬度/単価/供給まで含めて最短で「使えるEVA仕様」に到達する方法です。

「どのEVAを選べばいいか迷う」「現物評価まで含めて早く仕様を決めたい」「貼り・打ち抜きまで一体で進めたい」という場合は、株式会社アリスにご相談ください。試作段階での条件整理から、形状・加工方法(貼り/打ち抜き/カット)の成立性まで、手戻りが出にくい進め方をご提案します。

ご相談時は、下記が分かると見積・提案がスムーズです。

- 用途(梱包/通い箱、当て材、触感パッド、簡易パッキン など)

- かかる荷重・圧縮率の想定/保持時間(何時間・何日)

- 使用温度(保管環境含む)

- 接触する相手材(塗装、鏡面、透明部品 など)

- 形状(図面・スケッチ可)、数量、貼りの有無・見栄え面の指定

「柔らかいのに潰れない」「跡が残らない」「剥がれない」――その条件づくりは、試作で一度“現場の使い方”を再現するのが最短です。まずは目的と使用条件だけでも、お気軽にお聞かせください。