ポリカーボネート(PC)とは?耐衝撃透明材の特徴用途と加工注意点

とは?耐衝撃透明材の特徴・用途・加工の注意点.jpg)

装置の点検窓、保護カバー、透明扉、操作パネルのカバーなど、「中が見えるのに割れにくい透明材」が必要な場面は多いものです。ここで候補に上がりやすいのがポリカーボネート(PC)。一方で、現場では「穴の周りからクラックが走った」「ネジ締結後に白くなった」「洗浄したらヒビが入った」といったトラブルも起こりがちです。

本記事ではまず、PCの基本と“なぜ割れにくいのか/なぜ割れるのか”の全体像を、設計・品質・試作の目線で整理します。

ポリカーボネート(PC)とは

ポリカーボネート(PC)は、エンジニアリングプラスチック(機械特性や耐熱性に優れた樹脂)の代表格です。透明樹脂の中では「強度寄り」の材料で、ガラスのように割れやすい透明材の弱点を、樹脂のしなやかさで補えるのが特徴です。

透明樹脂の中での立ち位置

透明材料といっても、重視するポイントで最適解は変わります。

- 透明性・光学性を最優先:アクリル(PMMA)が強い

- 割れにくさ(耐衝撃)を最優先:PCが強い

- 成形しやすさ・コスト・用途バランス:PET系が候補になることも

つまりPCは、「透明+耐衝撃」を軸に考えるときの第一候補になりやすい材料です。

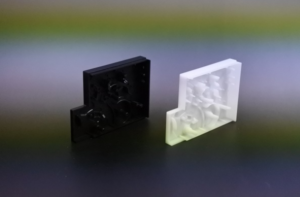

供給形態と試作での使われ方

試作・小ロットでは、板材(シート)からの切削加工が多く、次いで丸棒・角棒、場合によっては真空成形用シートが使われます。量産では射出成形が一般的ですが、試作段階から“割れにくさ”を作り込むには、板材加工でも成形でも共通する考え方(応力の扱い)が重要です。

PCが「割れにくい透明材」と言われる理由

衝撃に強い=割れにくい、の意味

PCは衝撃が加わったとき、力を一点で受けずに材料全体で分散しやすい性質があります。ガラスや一部の透明樹脂のように「パキッ」と破断しにくく、たわみながらエネルギーを吸収できるため、落下・ぶつかり・接触のある装置カバーで採用されやすいのです。

ただし「割れない」ではない

“耐衝撃”は万能ではありません。次の条件が重なると、PCでもクラック(ひび割れ)や白化が起きます。

- 角や穴など、形状的に応力が集中する

- ネジ締結や圧入で、材料内部に引張応力が残る

- 切削や曲げで、加工由来の残留応力が入る

- アルコール等の薬品が触れ、応力割れが進む

この「応力+薬品+形状」の重なりが、品質トラブルの典型パターンです。

PCの主な特徴(強み)

耐衝撃性

透明材の中で、割れにくさを重視するならPCは非常に有力です。保護カバー、点検窓、治具の当て板など、ぶつかりが避けられない用途に向きます。

耐熱性と寸法安定

PCは、一般的な汎用樹脂より高温域で形状を保ちやすく、装置内部の温度上昇があるケースでも選びやすい材料です。透明材で「熱がかかる」「熱変形で干渉したくない」ときに検討価値があります。

難燃など“要求に合わせたグレード”を選べる

装置・電装周りでは難燃性や規格対応が求められることがあります。PCは用途に応じたグレード展開が多く、要求仕様に合わせて材料選定しやすいのも強みです(ただし同じPCでも性能は一定ではありません)。

PCの弱点(設計・加工で事故につながる点)

傷つきやすさ(外観の管理が必要)

PCは表面硬度の観点で、傷が目立ちやすい傾向があります。透明部品は細かな擦り傷でも“曇り”として見えるため、保護フィルムの扱い、仕上げ条件、搬送・梱包まで含めた管理が欠かせません。

応力割れ(ケミカルクラック)が起こり得る

PCの代表的な注意点が、応力割れです。材料に引張応力が残っている状態で、特定の薬品(洗浄剤・溶剤・接着剤・潤滑剤など)が触れると、微細なクラックが進展しやすくなります。見た目は小さなヒビでも、時間経過で一気に広がることがあるため、品質部門が特に警戒すべきポイントです。

紫外線で黄変しやすい場合がある

屋外や強い照明下で使うと、黄ばみや劣化が問題になることがあります。用途によっては耐候グレードや表面処理、別材料の検討が必要です。

透明材の比較:PCはいつ効く?(早見表)

| 材料 | 得意なこと | 代表用途 | つまずきやすい点 |

|---|---|---|---|

| PC(ポリカーボネート) | 割れにくい透明カバー | 点検窓、保護カバー、透明扉 | 応力割れ、傷、黄変(条件次第) |

| アクリル(PMMA) | 透明度・外観重視 | 表示窓、カバー、サイン | 衝撃で割れやすい、欠けやすい |

| PET系(例:PETG等) | 加工・成形のしやすさ | 簡易カバー、ケース | 温度・薬品条件で適否が分かれる |

PCは「ぶつかる」「落ちる」「割れると危険」など“衝撃リスク”がある透明部位で力を発揮します。一方で、穴周り・締結・薬品が絡む設計は、PCの弱点を踏みやすい領域です。

PCが向く用途・要注意な条件

PCが向くケース(設計者の判断軸)

次のような条件がある場合、PCは「候補に入れないと損をする」材料です。

- 透明部品だが、作業者が触る・当たる・工具が接触する可能性がある

- 破損時に飛散や欠けが問題になる(安全上“割れにくさ”が欲しい)

- 温度が上がる筐体内で、透明窓の変形やたわみを抑えたい

- 部品点数が多く、クリアランスが厳しい(寸法のクセを読みやすい材料が良い)

要注意な条件(仕様が決まる前に潰す)

一方で、次の条件があるときは「PCを使う=設計と加工条件をセットで管理する」前提になります。

- アルコール清拭や溶剤洗浄が日常運用に入る

- ネジ締結が多い、締結トルクのばらつきが出やすい

- 角穴・切り欠き・細いリブなど、応力集中形状が避けられない

- 透明外観を最優先で、擦り傷や曇りが許容されない

ここで重要なのは、PCが悪いのではなく「PCの弱点が表に出る条件を、最初に把握しておく」ことです。試作段階で運用環境(洗浄剤、温湿度、締結条件)を決め打ちできるほど、後工程の手戻りは減ります。

「白化」は危険信号として扱う

PCを曲げたり締め付けたりしたときに、角や穴の周りが白っぽく見えることがあります。これは材料が局所的に強く変形しているサインで、内部に応力が溜まっている可能性があります。白化そのものが即破損ではなくても、その状態で薬品が触れたり、温度変化・振動が加わったりすると、クラックの起点になりやすい点に注意が必要です。

試作前に共有したい「3つの前提」

PCは条件次第で結果が大きく変わるため、試作を依頼する前に次の3点を関係者で揃えておくと失敗が減ります。

- どんな締結をするか(タッピングか、インサートか、ボルト+ナットか)

- 何が触れるか(清掃・消毒・潤滑・接着など、現場の薬品)

- どこまで外観を求めるか(透明度、傷、切断面の見え方)

この前提が決まれば、設計のR付けや面取り、加工条件、必要なら応力除去まで、打ち手を選びやすくなります。

次のパートでは、装置/筐体で事故が多い「穴あけ・締結・曲げ」と、品質で潰したい「応力割れ」の原因を、具体的な設計ルールと加工のコツに落とし込みます。

設計で効く注意点:穴周り・締結・Rでクラックを減らす

PCのトラブルは、材料そのものより「応力が集まる設計」と「応力を増やす加工」が重なって起きます。まずは図面の段階で、割れの起点を作らないことが最短ルートです。透明部品は一度クラックが入ると“見た目”でも不合格になりやすいため、後戻りしないための設計ルールを先に決めておきます。

角・切り欠きは“Rが命”

透明部品で多いのが、角穴・角窓・コの字形状。ここは応力が一点に集まり、微小な傷でもクラックの起点になります。

- 直角コーナーは避け、可能な限りRを付ける

- “見た目の角”が必要でも、内側のコーナーだけはRを残す

- 肉厚が急に変わる段差は、テーパーやRでつなぐ

- 角穴をどうしても作るなら、加工方法(工具径)に合わせてRを設計に取り込む

Rは「気休め」ではなく、割れの発生確率を下げる実務的な手当です。

穴周りで割れる典型パターン

穴の近くは、締結力・加工傷・残留応力が重なって危険になりやすい領域です。

- 穴のエッジに面取り(C)を入れ、欠け・微小クラックを残さない

- 穴から外形端までの距離が短い設計は避ける(割れが外へ走りやすい)

- 皿もみ・ザグリは急な形状変化になりやすいので、寸法と加工方法をセットで検討する

- 穴位置がシビアな場合ほど、組立時にこじりが出ない公差設計(逃げ)を優先する

「穴の寸法」だけでなく、「穴の周囲形状(面取り・R・座面)」まで図面で指定すると、試作段階から安定します。

締結は“押し付け”より“支える”発想へ

PCは締め付けで割れない材料と思われがちですが、透明材は外観上の微小クラックが致命傷になります。座金や座面設計で、面で受けることが重要です。

| 締結方式 | ありがちな不具合 | 設計・試作でのコツ |

|---|---|---|

| タッピング(樹脂ねじ) | 締め過ぎで白化・クラック | 下穴径とねじ種類を合わせ、トルク管理。繰返し分解があるなら避ける |

| ボルト+ナット | 座面周りの割れ、局所圧痕 | 大径座金で面圧を下げる。角座面は避け、面取り・Rを入れる |

| 金属インサート | 熱/圧入条件でクラック | インサート方式(熱圧入等)を前提に肉厚と逃げを確保。局所過熱を避ける |

| クリップ・ヒンジ | 繰返しで亀裂が進展 | 角を作らずR連続に。応力が集中する根元は厚みとRで逃がす |

締結に関しては「材料選定」より「締結設計」が支配的です。締付トルクの上限を決め、作業標準に落とすところまでが品質対策になります。ゴムパッキンや樹脂ワッシャを併用して“面圧をならす”だけでも、白化や割れの発生確率が下がることがあります。

ボス・リブは“急に厚くしない”

筐体窓の裏側にボスやリブを立てると、肉厚差が大きくなり、そこが応力の溜まり場になります。

- ボス根元はRでつなぎ、急な段差を作らない

- リブは“薄く長く”を基本にし、根元の角を避ける

- 透明窓の周囲は、締結点だけで引っ張らないようにフレームで支える

設計レビューでは「角」「穴」「肉厚差」「締結点」の4点を見直すだけでも、事故の多くを先に潰せます。

加工の注意点:切削・穴あけ・曲げで残留応力を増やさない

切削加工:溶け・白化・ビビりを避ける

PCは切削熱がこもると、溶けや曇り、仕上げムラにつながります。

- 切れ味の良い刃物を使い、摩擦熱を増やさない

- 切粉の排出を邪魔しない刃形・逃げを選ぶ

- 仕上げ面は“削り過ぎ”より“熱を入れない”ことを優先する

- 透明外観が重要なら、加工面の向き(見える面/隠れる面)を図面段階で整理する

透明部品は面粗さだけでなく、微小な溶けや引きずり痕も外観に出ます。保護フィルムの剥がしタイミング、搬送時の擦れ対策まで含め、加工~検査~梱包を一連で設計するのがコツです。

穴あけ:ドリル条件と“最後の一手”が差を作る

穴加工は、割れを生む要因が多い工程です。

- 逃げのない状態で貫通させない(裏当て材で欠けを抑える)

- いきなり狙い径にせず、段階的に下穴→仕上げの順で応力を減らす

- 面取りでエッジの欠けを消し、応力集中を減らす

- 刃物が摩耗していると、削るのではなく“押し潰す”状態になりやすい

「穴の周りだけ割れる」場合は、刃物の摩耗・回転数過多・切粉詰まりを疑うと切り分けが早くなります。

曲げ加工:シャープに曲げない、無理に曲げない

薄板の冷間曲げは可能でも、曲げRが小さいと白化や微小クラックが残りやすくなります。厚板や外観重視なら、加熱ライン曲げなどの方法を検討します。曲げ後に薬品が触れる運用なら、応力除去(焼なまし)を視野に入れると事故を減らせます。

焼なまし(応力除去):割れの“芽”を減らす手段

切削・穴あけ・曲げで入った残留応力は、時間差でクラックにつながることがあります。焼なましはその残留応力を下げる代表的な方法です。条件は板厚や形状で変わるため、材料メーカーの推奨条件に従い、寸法変化の影響も含めて試作で見極めるのが安全です。

応力割れ(ケミカルクラック)を“原因分解”する

応力割れは、次の掛け算で起こることが多い現象です。

- 残留応力(加工・締結・曲げ)

- 外力(振動、押し付け、温度伸縮)

- 薬品(洗浄剤、溶剤、接着剤、油分)

| 触れやすいもの | リスク傾向 | 先に決めておく対策 |

|---|---|---|

| アルコール清拭 | 条件次第でクラック助長 | 締結部・曲げ部に触れない運用、代替クリーナーの検討、事前テスト |

| 溶剤系洗浄 | 高リスクになりやすい | PC使用を避けるか、洗浄工程を変更。どうしても必要ならサンプル評価必須 |

| 接着剤・プライマー | 相性差が大きい | まず機械固定を優先。接着するなら小片で割れ/白化の確認 |

| 潤滑油・離型剤 | 成分で差が出る | 付着箇所を限定し、拭取り条件と評価をセットにする |

品質担当としては、「いつ」「どこから」「何をした後に」割れたかを記録し、締結トルク・洗浄剤・温湿度・保管期間を紐づけるだけでも再発防止が進みます。特に、発生箇所が“穴の端”や“曲げの内側”に偏る場合は、残留応力が主因になっている可能性が高いです。

また、クリーナーだけでなく、保護フィルムの糊・シール材・両面テープの成分でも割れが進む場合があります。運用で触れるものは“全部”を対象に、同条件で簡易評価しておくと安心です。

原因切り分けで役立つ質問例は次の通りです。

- 割れは組立直後か、数日~数週間後か

- 割れた部位に清拭・洗浄・接着の工程があるか

- 同じ図面でも、締結トルクや作業者でばらつきがあるか

- クラック起点に欠け・工具傷・レーザー切断面がないか

次のパートでは、試作でやっておきたい評価項目(締結・薬品・温湿度・外観)と、外注時に図面へ落とすべき指定ポイントを、実務のチェックリストとしてまとめます。

試作でやっておきたい評価項目:割れを「起こして」「潰す」

PCは、条件が揃うと“時間差”でクラックが出ることがあります。試作では「割れないこと」を祈るより、割れの起点になりそうな条件を意図的に当て、早い段階で原因を潰す方が安全です。設計・品質・試作担当で共有しやすい評価項目をまとめます。

| 評価項目 | 目的 | 例:やり方 | 見るべきポイント |

|---|---|---|---|

| 締結(トルク) | 締め過ぎ/ばらつきで割れないか確認 | トルク上限を決め、段階締めで外観を観察 | 白化の有無、穴端の微小ヒビ、座面の圧痕 |

| 清拭・洗浄 | 応力割れの相性確認 | 現場で使うクリーナーで拭取り→一定時間放置 | 数時間~数日後のクラック、曇り、白化 |

| 温湿度・時間経過 | 遅れ割れの再現 | 高温多湿や温度サイクル後に外観確認 | 目視で見える筋、コーナーの割れ進展 |

| 外観・傷 | 透明品質の合否合わせ | 照明条件を決め、評価者間で基準を統一 | 擦り傷、切断面の曇り、打痕、ムラ |

特に締結評価では、締付トルクだけでなく「座金径」「座面の面取り」「ゴム材の介在」など、周辺条件を変えながら最適点を探すのが実務的です。品質視点では“割れた/割れない”の二択ではなく、白化や微小クラックを前兆として扱うと、量産立ち上げでの事故を減らせます。

外注・社内連携で失敗しないための指示ポイント

PCは同じ図面でも、加工方法や扱いで結果が変わります。試作依頼時に「図面へ入れる指示」と「口頭で補足する情報」を分けて整理しておくと、手戻りが減ります。

図面に入れると効く指定(割れと外観を減らす)

| 指定したい項目 | 記載例(考え方) | 狙い |

|---|---|---|

| 面取り・R | 穴口C、内コーナーR、エッジR | 欠け・応力集中の低減 |

| 仕上げ面の優先順位 | 「この面は外観面」など | 透明外観の安定 |

| 締結周りの座面 | 座面径、座金使用前提、皿形状の制限 | 面圧低減、白化抑制 |

| 公差の考え方 | こじりが出ない逃げを確保 | 組立応力の低減 |

| 保護フィルム扱い | フィルム残し/剥がし指定 | 擦り傷の抑制 |

口頭・仕様書で伝えるべき情報(応力割れ対策に直結)

- 現場で触れるもの:アルコール、洗浄剤、油分、シール材、両面テープなど

- 使用温度・雰囲気:筐体内温度、結露の可能性、屋外/UVの有無

- 締結条件:締付トルク目標、分解頻度、座金やゴムの使用有無

- 許容できる外観:微小傷の許容、切断面の見え方、透明度の優先度

この4点が分かるだけで、加工条件や必要な応力除去の要否を判断しやすくなります。

よくある質問:レーザー加工・接着・外観トラブル

レーザー加工はできる?

結論としては「できる場合もあるが、透明部品の品質要求が高いほど注意が必要」です。レーザーは熱で切るため、切断面に熱影響が残りやすく、微小クラックの起点になったり、切断面が白っぽく見えたりすることがあります。外観面・締結部近傍・後から薬品が触れる部位は、切削や別工法を優先し、レーザーは“使う場所を選ぶ”のが現実的です。

接着はできる?

PCは接着剤の種類によって白化や応力割れが起きることがあるため、まずは機械固定(ねじ、クリップ、枠で支える)を優先するのが安全です。どうしても接着が必要な場合は、実部品と同じ加工条件・締結条件で小片テストを行い、「直後だけでなく数日後もクラックが出ないか」を確認してから進めると、後戻りを減らせます。

透明外観を安定させるコツは?

透明部品は、加工面そのものより“扱い”で傷が入ることが多いです。保護フィルムの残し方、作業台の清掃、梱包材、検査照明など、工程全体でルールを決めておくと、外観不良が激減します。

| 症状 | 主な原因候補 | まず試す対策 |

|---|---|---|

| 穴の端からクラック | 面取り不足、ドリル摩耗、締結こじり | 穴口C追加、裏当て、下穴→仕上げ、逃げ公差見直し |

| 締結後に白化 | 面圧過大、座面角、締付過多 | 大径座金、座面R/C、トルク上限設定、ゴム介在 |

| 清拭後にヒビ | 応力+薬品の相性 | クリーナー変更、触れる位置を限定、応力除去の検討 |

| 角穴のクラック | 内コーナーが鋭い、加工傷 | 内R追加、工具径に合わせた設計、傷の残らない加工条件 |

まとめ

ポリカーボネート(PC)は、透明材の中でも耐衝撃性に優れ、装置の点検窓・保護カバー・透明扉など「割れにくい透明部品」が必要な場面で頼れる材料です。

一方で現場トラブルの多くは、材料の欠点というより 「応力(締結・曲げ・加工由来の残留応力)」×「形状(角・穴・肉厚差)」×「薬品(アルコール清拭、洗浄剤、接着剤など)」 が重なって起きる“設計・加工・運用の合わせ技”です。だからこそ、対策の要点は次の3つに集約されます。

- 設計:R・面取り・座面で応力集中を作らない/締結は“面で受ける”前提で考える

- 加工:切削熱・穴あけ条件・曲げRを管理し、残留応力を増やさない(必要なら焼なましも検討)

- 試作評価:締結トルク×薬品×温湿度(時間差)をセットで評価し、割れの芽を早期に潰す

もし「穴周りのクラックが怖い」「締結後に白化する」「清拭・洗浄が避けられない」「透明外観の基準が厳しい」といった条件があるなら、図面が固まる前の段階で“設計と加工条件をセット”で決めておくことが、手戻り削減の最短ルートです。

株式会社アリスでは、PC(ポリカーボネート)の透明部品について、試作・小ロットの切削加工を中心に、用途と運用条件を踏まえた割れにくい形状・加工条件の考え方まで含めてご相談いただけます。ご依頼時は、以下が分かると提案と立ち上げが一気に早くなります。

- 締結方法(タッピング/ボルトナット/インサート など)

- 触れるもの(アルコール、洗浄剤、油、テープ、接着剤 など)

- 外観要求(透明度・傷の許容・見える面の指定)

- 使用環境(温度、結露、UVの有無、振動)

「PCでいけるか判断したい」「割れ・白化を前提に試作で潰したい」といった段階でも構いません。図面(PDF/STEP)と使用条件を添えて、株式会社アリスまでお気軽にご相談ください。透明部品の“後から割れる”リスクを、試作段階で現実的に減らしていきましょう。