中編:バイク部品の精密リバースエンジニアリング

2021.11.07

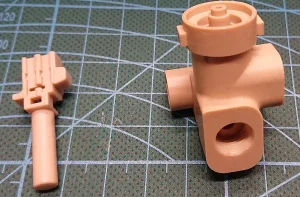

まず、部品を取り外して、3Dスキャナーにてスキャン。

ポリゴンという点群データして、三角パッチで面とするデジタルデータ化。

これにより、元の形状や寸法を正確にデジタルで再現できます。

単なるコピーではなく、オリジナルのワンオフ部品を設計するために

デザインXでソリッドデータ化。

これで形状を改良できる自由度の高い3Dデータになりました。

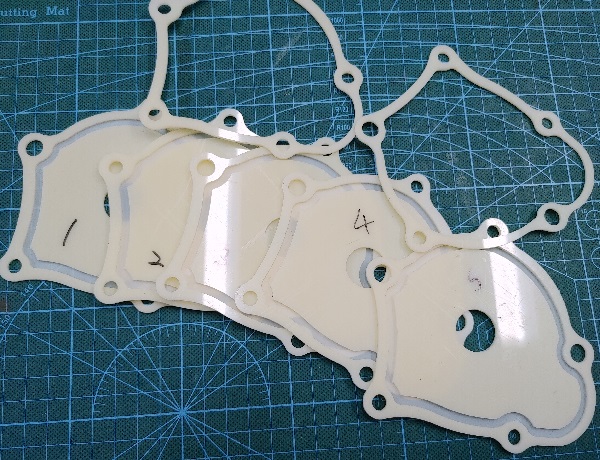

しかし、ここで重要なのは高精度な取付が出来る勘合です。

3Dスキャンだけでは微細な穴精度や平面度の再現は困難。

純正部品はダイカストで製作されていますが、CNCマシニングセンタで

切削する機械加工部品はさらに高精度を実現できます。

今回のエンジンケース製作では、勘合部の穴精度や平面度が極めて重要です。

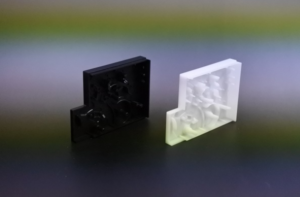

現物との誤差はわずか0.025~0.030mmに収める必要があり、精度管理には

特別な計測治具を使用しました。

この治具はABS樹脂で製作し、計測を繰り返すことで寸法をどんどん詰めて

いきます。

外観輪郭形状も同様に計測治具を繰り返し製作し、7回目で設計通りの

精度をクリア。

カバーとなる部品がエンジンの動きを妨げないかを透明可視化部品を

ポリカーボネート(PC)で製作して確認。

こうして、単なる“形状の再現”ではなく、組み付けや動作に耐える

レベルの精密ワンオフ部品が完成していきます。

新着記事

人気記事

カテゴリー

アーカイブ

タグ

執筆者一覧